Порозаполнитель для МДФ

Порозаполнитель для резиновой крошки

Политакс 88PU 2EL

| 10-60 кг | 61-200 кг | 201-500 кг | 501-1 т | 1-3 т | от 3 т |

| 390 | 380 | 370 | 360 | 355 | 350 |

Фасовка 88PU 2EL:

Хранение 88PU 2EL:

Расход материала 88PU 2EL:

Стандарты качества и безопасности 88PU 2EL:

Описание

Применение

Полиуретановый порозаполнитель для резиновых мат состоит из двух компонентов. Эластичный грунт предназначен для заполнения пор резиновых мат перед нанесением полиуретанового спортивного покрытия.

Благодаря повышенной текучести порозаполнитель эффективно заполняет все поры резиновых мат и создает ровную грунтовочную поверхность.

Порозаполнитель очень эластичный, это обусловлено тем, что его формула специально разработана для комплексной системы спортивных покрытий и имеет повышенные требования к эластичности поверхности.

После полимеризации и полной закупорки пор резиновый мат создается ровная гладкая поверхность для дальнейшего нанесения спортивного покрытия.

Порозаполнитель применяется только в комплексе с другими полиуретановыми материалами для создания спортивных покрытий.

Температура эксплуатации поразаполнителя от — 40°С до + 70°С позволяет применять его в системе спортивных покрытий как в помещении, так и на улице.

Грунт-порозаполнитель для спортивного покрытия имеет белый цвет, легко используется и полностью заполняет поры резиновых мат.

Применяется на следующих объектах:

- Спортивные площадки;

- Спортивные залы;

- Беговые дорожки;

- Открытие спортивные площадки;

- Спортивные комплексы и стадионы.

Дополнительно сертифицировано на следующих объектах:

- Школьные спортивные площадки;

- Школьные спортивные залы.

Условия нанесения порозаполнителя:

- Температура воздуха и поверхности: от + 5°С до +30°С;

- Температура материала: от +17°С до +22°С;

- Относительная влажность воздуха: не более 80%;

- Поверхность резиновых мат: должна быть сухой и чистой.

Подготовка поверхности:

Основание резиновых мат должно быть надежно приклеено клеевым составом для резиновых мат.

Подготовка состава:

Порозаполнитель поставляется в виде двух компонентов — А и Б, соотношение компонентов по объему 4:1 (по массе 20:5).

Тщательно перемешать компонент А в течение 2-3 минут, затем медленно влить компонент Б не останавливая перемешивания.

Соединить и тщательно смешать компоненты миксером в течение 3-5 минут низкооборотиской дрелью.

Готовый состав сразу вылить и распределить по поверхности.

Использовать приготовленный состав в течение 40 мин.

Нанесение:

- Способы нанесения: ракли, зубчатые и ровные шпатели;

- Наносится до полного заполнения пор;

- Расход 1,5-2,5кг/м²;

- После порозаполнителя – не ранее 18 часов нанесение спортивного покрытия при температуре + 20°С (±1-2°С);

Время до полного набора защитных свойств после нанесения последнего слоя: через 1 сутки — можно ходить, через 7 суток — полная механическая нагрузка.

Меры предосторожности:

Материал огнеопасен! Не работать вблизи открытых источников огня. Работы производить при хорошей вентиляции с использованием индивидуальных средств защиты. Не допускать попадания в органы дыхания и пищеварения. При попадании материала на кожу промыть ее теплой водой с мылом.

Транспортировка и хранение:

Порозаполнитель Политакс 88PU 2ELтранспортируют всеми видами транспорта при температуре от -30°С до +30°С, при условиях, обеспечивающих целостность тары и защиту от атмосферных осадков.

В упакованном виде материал должен храниться в закрытых помещениях при температуре -30°С до +30°С, исключив попадание на них прямых солнечных лучей и влаги.

Гарантии изготовителя:

Гарантийный срок хранения материалов – 6 месяцев со дня изготовления.

Работы под ключ

ООО «Политакс» производит материалы и выполняет работы, укладывает промышленные полы всех видов и для любых условий эксплуатации.

Расчёт доставки ТК «Деловые Линии»

По желанию клиента доставка может осуществляться другими транспортными компаниями.

Грунтовка для мебели. Особенности столярных смесей. Рецепты составов. Использование жидких покрытий. Ручной способ и распыление

Мебельные грунтовки, как и все прочие грунтовки по древу служат основанием для последующего лакокрасочного покрытия и политуры, которое создаёт для них предпосылку хорошей адгезии. Как правило, такие составы имеют прозрачный цвет, чтобы не скрывать текстуру древесины, следовательно, составляющие компоненты (лак, масло, воск и клей) тоже будут прозрачными.

Пиломатериалы тоже подлежат грунтованию

О таких составах и их пропорциях мы поговорим ниже, а также посмотрим тематическое видео в этой статье в качестве дополнительного материала.

Столярные грунтовки

Общее описание

Примечание. Так как для мебели, в отличие от малярного производства, всегда применяют прозрачные грунты для сохранения текстуры, то их, поэтому называют столярными мастиками и грунтовками.

На фото представлена льняная олифа

При составлении столярных грунтовок там находят применение такие материалы, как олифы или высыхающие льняные, конопляные, тутовые и другие масла. Для первого покрытия могут применяться растворы смол и/или низковязкой целлюлозы, которые растворяют ацетатами, спиртами и скипидарами с добавлением пластификаторов и разбавителей или без таковых, казеиновый клей. Также это могут быть комбинированные эмульсии.

Могут производиться смеси из пчелиного церезина (воска) и парафина с органическими растворителями типа скипидара. Подобные (вышеперечисленные) составы применяют либо в чистом виде, либо с добавлением туда порозаполнителей. Кроме того, для использования в столярном производстве к составам, как того требует инструкция, применяются определённые требования.

Требования

- Естественная текстура древесины не должна вуалироваться, а наоборот – подчёркиваться.

- При нанесении состава на поверхность не должен изменяться объём конструкции, но поры должны при этом полностью заполняться.

- Быстрое высыхание при комнатной температуре и лёгкое нанесение на обрабатываемую деталь. Лёгкая шлифовка.

- Хорошие свойства адгезии и достаточная механическая прочность (удар, царапина, истирание).

- Отсутствие активности по отношению к лаку и древесине, устойчивость к ультрафиолетовому излучению, температурный критический барьер не ниже 70⁰C-80⁰C.

- Универсальность для всех типов лаков и политуры.

Примечание. Расход мебельного лака или политуры (просадка) напрямую зависит порозапонителя – чем плотнее такое заполнение, тем меньше расход укрывочного материала.

Чем лучше заполнены поры, тем меньше расход лакокрасочных материалов

К недостаткам многих часто используемых грунтовок следует отнести усадку после высушивания, то есть, объём жидкости уменьшается, и при этом обнажаются поры, что требует нанесения ещё одного слоя. Но это никак не должно сказываться на прозрачности и устойчивости к ультрафиолетовому излучению (помутнению или выгоранию).

Вуалирование искажает внешний вид древесины, следовательно, такой вариант допустим только под покраску, например, грунтовка для ДСП или грунтовка для фанеры, где текстуру выделять не следует. Также проблемными могут оказаться материалы с низкой устойчивостью к УФ излучению, так, при наличии в составе фенольных смол он может приобрести красный оттенок, а при неравномерном освещении вообще пойти пятнами.

Составы

Изготовление грунтовки своими руками

Рецепт №1 (для древесины с крупными порами)

- Тяжёлый шпат – 28%. Можно использовать другие наполнители за исключением мела.

- К-17 (карбамидная смола) – 50%.

- Молочная кислота в качестве отвердителя – 7%.

- Вода – 15%.

Способ приготовления: смешивание компонентов можно производить в стеклянной, фарфоровой или металлической ёмкости, добавляя их в любой последовательности – главное, это соблюдение пропорций. Израсходовать в течение 12 часов.

Рецепт №2

- К-17 (карбамидная смола) – 80%.

- 10%-ная щавелевая кислота – 20%.

- Вода – quantum satis (столько, сколько потребуется)

Способ приготовления: смотреть рецепт №1. Сохнет 3 часа.

Рецепт №3

- Масляный лак №74 – 21%.

- Олифа (льняная, конопляная, тутовая) – 13%.

- Пигменты – 8%.

- Уайт-спирит – 8%.

- Сиккатив – 3%. Наполнитель – 47%.

Способ приготовления: очерёдность смешивания согласно рецепту. Сохнет 12 часов. Применяется под нитроцеллюлозные и масляные лаки, цвет достигается пигментами.

Рецепт №4

- Растворители – 16%.

- Нитролаки – 10%.

- Скипидар – 20%.

- Мел толченый – 50%.

- Охра порошок- 4%.

Способ приготовления: очерёдность смешивания согласно рецепту. Такая грунтовка используется под спиртовые и нитролаки, наносится с помощью резинового шпателя, после чего протирается ветошью. Сохнет в течение 2-ух часов.

Рецепт №5

- Олифа (льняная, конопляная, тутовая) – 10%.

- Сиккатив – 2%.

- Скипидар – 3%.

- Канифоль (толчёная) – 15%.

- Присыпка (тальк) – 70%.

Способ приготовления: очерёдность добавления согласно рецепту при тщательном перемешивании. Используется под спиртовые и нитролаки, сохраняя свою жизнеспособность до 1 месяца. Наносится резиновыми шпателями, после чего протирается ветошью, высыхает за 12 часов, хорошо шлифуется.

Рецепт №6

- Нитролак №930 – 21г.

- Растворитель №645 -22,5г.

- Мел – 57г.

- Свинцовый сурик – 3г.

- Дибутилфталат – 4,5г.

- Масло касторовое – 4,5г.

- Охра – 4,5г.

- Скипидар – 30г.

Способ приготовления: все сухие компоненты размешивают с нитролаком, растирая полученную смесь в пасту, после этого добавляют растворитель со скипидаром и перемешивают ещё раз до однородной массы. Использовать такую грунтовку нужно в течение суток, а сохнет она за 3 часа, шлифовка происходит с усилиями.

Рецепт №7

- Мел – 135г.

- Охра -7,5г.

- Нитролак №930 – 22,5г.

- Скипидар – 30г.

- Дибутилфталат – 7,5г.

Способ приготовления: все сухие компоненты размешивают с нитролаком, растирая полученную смесь в пасту, после этого добавляют растворитель со скипидаром и перемешивают ещё раз до однородной массы. Израсходовать следует в течение 3 часов, нанося на поверхность резиновым шпателем, после чего протереть ветошью. Сохнет в течение часа, шлифуется нормально.

Рецепт №8

- Мел – 85г.

- 0хра – 5г.

- Оксоль (льняная, конопляная) – 12г.

- Клей казеиновый – 25г.

- Вода – 125г.

Способ приготовления: все сухие компоненты размешивают с олифой и растирают до состояния пасты. Отдельно готовят казеиновый клей с водой, а затем всё перемешивают. Такую грунтовку можно хранить до 5 суток, наносить резиновым шпателем, после чего протирать ветошью, сохнет 4 часа, делая обрабатываемую древесину более тёмной. Применяется под самые разные лакокрасочные покрытия, хорошо шлифуется.

Использование жидких составов

Примечание. Для укрепления поверхности пиломатериалов их грунтуют жидкими составами, без наполнителей с помощью малярной кисти, тампона из поролона или распылителя. В зависимости от рецептуры такой способ применяется, как для прозрачной, так и для укрывистой отделки.

Ручной способ

Грунтовка пиломатериалов: а) кистью, б) тампоном

Прежде чем приступить к грунтованию какого-либо пиломатериала, следует удалить с его поверхности все щепки, кромки на срезах и пыль. Шлифовка поверхности осуществляется с помощью рашпилей с разными номерами (зависит от сложности обработки) и наждачной бумагой, после чего салфеткой удаляется пыль. Особое внимание следует уделять углам и местам стыковки деталей.

Раствор следует наносить в двух направлениях – вдоль и поперёк волокон, чтобы грунт хорошо впитывался в поры древесины, и при этом не оставалось пятен, полос и потёков. В тех случаях. Когда вы используете малярную кисть, вам нужно проследить за тем, чтобы она была с мягкой щетиной, а если она круглая, то её лучше перевязать посредине шнурком, чтобы она набирала меньше жидкости. Перед нанесением грунтовки кистью нужно прополоскать в уайт-спирите или скипидаре.

Распыление

Для работы с любым типом распылителя вам также нужно подготовить обрабатываемую поверхность методом зачистки и шлифовки (в зависимости от потребности). Также, перед началом работы следует проверить работоспособность краскопульта, используя для этого ненужный кусок пиломатериала. При нанесении состава на поверхность распыляющее сопло должно отстоять от него на 250-300 мм, а иногда и более, чтобы не создавать потёков.

Для нанесения на большие плоскости, например, грунтовка для МДФ шкафа, лучше использовать пистолет с плоским факелом, нанося состав по полосам, тогда как для небольших площадей лучше использовать круглый факел. В зависимости от вязкости грунта вы можете использовать сопла с диаметром отверстия 1,8-2,2 мм, на которые подается жидкость под давлением 2,5-3 атмосферы.

Заключение

Для напыления и нанесения кистью с губкой грунты разводят олифами, растворителями, скипидаром и уайт-спиритом, в зависимости от комплектующих элементов смеси. Также вы можете приобрести готовую грунтовку в магазине – конечно, её цена будет несколько выше, нежели у самодельной, зато вы сэкономите время, а способ обработки сможете прочесть на упаковочной ёмкости (см.также статью “Быстросохнущая грунтовка ГФ 021 – пример оплаты, не представимой в денежном выражении”).

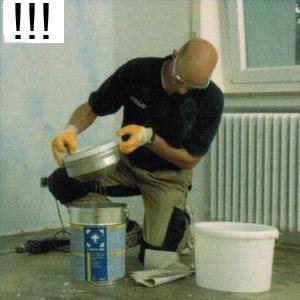

Порозаполнение изделий из древесины

При порозаполнетш предусматривается закупорка (заполнение) пор, вмятин, трещин и т. п. «падин на поверхности древесины. Благодаря порозаполиению экономится лак, так как на заполнение пор и впадин употребляется порозапалнитоль, уменьшается количество пузырей в лаковом покрытии вследствие того, что воздух в порах и впадинах вытеснен порозаполнителем. Помимо указанного, порозаполнепие улучшает качество отделки, так как устраняется просадка лаковой плешки в норы и всевозможные впадины на поверхности древесины.

В качестве порозаполнителя используются специальные составы: ЛК (ВТУ1 № 232-65), КФ-1 (ВТУ 35-ХП-4Ю9—62), КФ-2, КФ-3, ТБМ (рецептура ВГ1КТИМ)) и др.

Порозаполнение рекомендуется производить перед прозрачной отделкой нитроцеллюлозными мочевино-формальдегидными (кислотного отверждения) и полиэфирными (однокомпонентными) лаками горячего отверждения поверхностей древесины крупнопористых пород (дуба, ясеня и др.).

При отделке парафиноодаржащими полиэфирными лаками порозаполнение не рекомендуется, так как в этом случае нѳ происходит адгезии лакового покрытия с парозаполненной поверхностью.

При современной технологии прозрачной отделки порозаиол- нентіѳ не является распространенной операцией. Причиной этого является то обстоятельство, что используемые в настоящее время парафишсощержащие лаки холодной сушки (ПН-1, ПЭ-246, «По- литекс»-023-А и др.) для отделки лицевых поверхностей по

1 классу не дают значительной просадки покрытия в поры и другие впадины на поверхности древесины, а при отделке нитроцел- люлозными лаками по IY и III классам просадка лакового покрытия не регламентируется.

Порозаполнение используется главным образом в тех случаях, когда по производственным соображениям (нехватка полиэфирного лака холодной сушки и относительная трудность облагораживания таких покрытий) приходится отделывать поверхность по II классу.

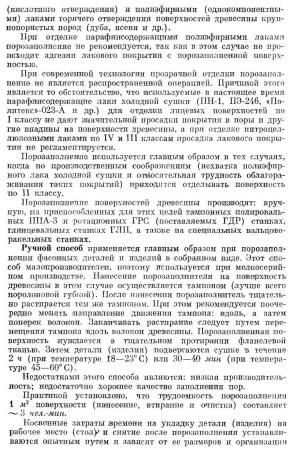

Порозанолнение поверхностей древесины производят: вручную, на приспособленных для этих целей тампонных полировальных ПИА-3 я ротационных ГРС (поставляемых ГДР) станках, глянцевальных станках ГЛП, а также на специальных вальцово-ракельных станках.

Ручной способ применяется главным образом при порозаполнении фасонных деталей и изделий в собранном виде. Этот способ малопроизводителен, поэтому используется при мелкосерийном производстве. Нанесение порозаполнителя на поверхность древесины в этом случае осуществляется тампоном (лучше всего поролоновой губкой). После нанесения порозаполыитель тщательно растирается тем же тампоном. При этом рекомендуется поочередно менять направление движения тампона: вдоль, а затем поперек волокон. Заканчивать растирание следует путем перемещения тампона вдоль волокон древесины. Порозаполненная поверхность нуждается в тщательном протирании фланелевой тканью. Затем детали (изделия) подвергаются сушке в течение

2 ч (при температуре 18—23° С) или 30—40 мин (при температуре 45—60° С).

Недостатками этого способа являются: низкая производительность; недостаточно хорошее качество заполнения пор.

Практикой установлено, что трудоемкость порозаполнения 1 м2 поверхности (нанесение, втирание и очистка) составляет

Косвенные затраты времени на укладку детали (изделия) на рабочее место (стол) и снятие после порозаполиения устанавливаются опытным путем и зависят от ее размеров и организации труда. Ориентировочные косвенные затраты времени для ряда деталей (изделий) шриведены в табл. 2.

Порозаполнение на полировальных и глянцевальных станках — более совершенный способ. В этом случае наиболее ответственный и трудоемкий процесс — втирание массы в поры древесины и владины на поверхности древесины — полностью механизирован.

Порозаполнение на рассматриваемых станках происходит следующим образом.

На поверхность деталей предварительно вручную ровным слоем наносят с помощью кисти (флейца) или поролоновой губки норозаполнитель. Затем детали укладывают на станок, на котором втирают заполнитель в поры и впадины на поверхности древесины. Тампоны и ротационные диски для полировальных или глянцевальных станков изготовляют из мешковины. Продолжительность втирания зависит от марки иорозаполшителя, его консистенции, состояния инструмента и составляет от двух до четьі- рых проходов.

После втирацшя порозаполнителя детали снимают и вручную тщательно протирают их поверхность поперек волокон сухой тканью или шегка увлажненной жидкостью для норозаполнения.

Рассматриваемый способ является наиболее распространенным при порозаполнении плоских деталей типа щитов.

Он высокопроизводителен, обеспечивает по сравнению с ручным способом более высокое качество тторозаполнения. Однако при этом способе не механизированы нанесение порозаполнителя и протирание поверхности деталей.

Режимы порозаполнения на полировальных и глянцевальных станках для всех марок порозаполнителя одинаковы.

Производительность рассматриваемых станков при их обслуживании двумя рабочими (один наносит порозаиолнитель, а второй укладывает деталь на станок, снимает ее и протирает) может быть определена с достаточной для практических целей точностью т формул:

для плоскополировальных станков ППА-3, ГРС

для глянцевальных станков ГЛП

где T — продолжительность смены, мищ

S — площадь детали, подлежащая порозаполнѳнию, м2.

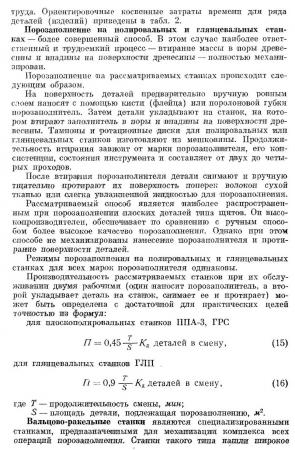

Вальцово-ракельные станки являются специализированными станками, предназначенными для механизации комплекса всех операций порозаполнения.

Станки такого типа нашли широкое применение за рубежом: в ФРГ, Италии, Австрии и других странах.

Принципиальная их схема ‘представлена на рис. 9.

Принцип работы станков !заключается в следующем. JJi,пт 1 подается вальцами 2 в станок по направлению стрелки и с одновременным нанесением на нижнюю поверхность щита порозаполнителя вальцом

3. Количество порозаполнителя регулируется дозирующим вальцом 4. Втирание порозаполнителя в поры осуществляется ракелем 5 с тщательно выверенной заоваленной кромкой. Второй по ходу движения детали ракель 6 с острой кромкой снимает избыток порозаполнителя. Ракель 7 выполняет окончательное протирание. Пластины этого ракеля выполнены из жесткой резины. Щиты базируются на нижних роликах 8.

По данным зарубежной литературы и исследований МЛТИ, станки такого типа работоспособны, но не лишены недостатков.

Так, нет устройств, предотвращающих загрязнение кромки щитов, особенно передней и задней. При такой конструкции необходимо дополнительное кропотливое ручное протирание, HO даже после этого поры древесины на неровных участках поверхности щитов, например во впадинах, не будут заполнены.

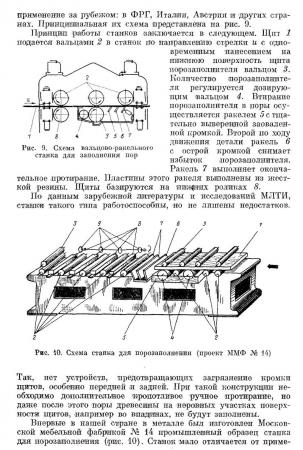

Впервые в нашей стране в металле был изготовлен Московской мебельной фабрикой № 14 промышленный образец станка для порозаіполнѳния (рис. 10). Станок мало отличается от примеменяемых за рубежом. Ho в неім предусмотрена дополнительная операция — растирание массы с помощью четырех возвратно-поступательно движущихся колодок.

Работа на стайно происходит следующим образом. Щит 1, подлежащий порозаполнению, подается в станок, где захватывается подающими вальцами 2. Прижим щита к ним осуществляется верхними подпружиненными вальцами 3. Вальцы 4, находящиеся в выдвижной ванно 5 с порозаполнителем, наносят массу на нижнюю пласть щита. Проходя дальше, щит попадает в зону расположения ракелей 6 и 7. Первый ракель металлический, вдавливает (втирает) заполнитель в поры и впадины древесины, второй из жесткой резины, удаляет его избытки с поверхности щита. Колодки 8, основание которых обтянуто мешковиной, протирают поверхность щита. Колодки совершают возвратно — поступательное движение от эксцентрикового механизма 9. Вышедший щит возвращается по верхним неприводным прижимным роликам для порозаполнепия другой пласти.

Длительная эксплуатация станка показала его работоспособность и относительно высокую производительность.

Вместе с тем был выявлен и ряд недостатков, основными из которых являются:

1) недостаточно высокое качество пороз анолнения (коэффициент порозаподпепия, представляющий отношение глубины заполненной и незаполненной пор, равен 45—50%);

2) недостаточно высокая степень очистки поверхности от из бытков пороз апо лиител я;

3) загрязнение поперечных и продольных кромок наносящими вальцами.

Из-за недостатков, изложенных во втором и третьем пунктах, необходимо дополнительное протирание поверхностей вручную мешковиной.

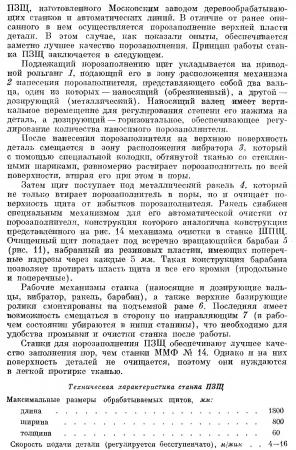

На рис. 11 представлен общий вид вальцово-ракельного станка для порозаполнепия поверхности щитовых деталей мебели ПЗЩ, изготовленного Московским заводом деревообрабатывающих станков и автоматнчеошгх линий. В отличие от ранее описанного в нем осуществляется порозаполнение верхней пласти детали. В этом случае, как показали опыты, обеспечивается заметно лучшее качество порозаполнения. Принцип работы станка ПЗЩ заключается в следующем.

Подлежащий порозаполнению щит укладывается на приводной рольганг 1, подающий его в зону расположения механизма

2 нанесения порозаполнителя, представляющего собой два вальца, один из которых — наносящий (обрезннѳвный), а другой — дозирующий (металлический). Наносящий валец имеет вертикальное перемещение для регулирования степени его нажима на деталь, а дозирующий — горизонтальное, обеспечивающее регулирование количества наносимого порозаполнителя.

После нанесения порозаполнителя на верхнюю поверхность деталь смещается в зону расположения вибратора

3 который с помощью специальной колодки, обтянутой тканью со стеклянными шариками, равномерно растирает порозаполиитель по всей поверхности, втирая его при этом в поры.

Затем щит поступает под металлический ракель 4, который не только втирает порозанолнитель в поры, но и очищает поверхность щита от избытков порозаполнителя. Ракель снабжен специальным механизмом для его автоматической очистки от порозаполнителя, конструкция которого аналогична конструкции представленного на рис. 14 механизма очистки в станке ПЗЩ. Очищенный щит попадает под встречно вращающийся барабан Л (рис. 11), набранный из резиновых пластин, имеющих поперечные надрезы через каждые 5 мм. Такая конструкция барабана позволяет протирать пласть щита и все его кромки (продольные и поперечные).

Рабочие механизмы станка (наносящие и дозирующие вальцы, вибратор, ракель, барабан), а также верхние базирующие ролики смонтированы на подъемной раме 6. Последняя имеет возможность смещаться в сторону по направляющим 7 (в рабочем состоянии убираются в ниши станины), что необходимо для удобства промывки и очистки станка после работы.

Станки для порозаполнения ПЗЩ обеспечивают лучшее качество заполнения пор, чем станки ММФ № 14. Однако и на них поверхность деталей не очищается, поэтому они нуждаются в легкой протирке тканью.

Техническая характеристика станка ПЗЩ

Максимальные размеры обрабатываемых щитов, мм:

длина 1800

ширина 800

толщина 60

Скорость подачи детали (регулируется бесступенчато), м/мак . . 4—16

Частота колебания растирочной колодки вибратора в минуту . , 250

Амплитуда колебания растирочной колодки 10

Диаметр барабана очистки поверхности детали, мм 300

Окружная скорость вращения барабана, м/мин IG—64

Установленная мощность, кет 2,8

Габаритные размеры станка, мм:

длина 2400

ширина 1400

высота IH 50

Вес, кг 1800

Производительность вальцово-ракелных станков для порозаполнения определяется из формулы:

где L — длина детали, м. Коэффициент использования машинного віремени Ka, учитывающий потерю производительности главным образом по причине межторцевых разрывов при подаче деталей, примерно равен 0,8.

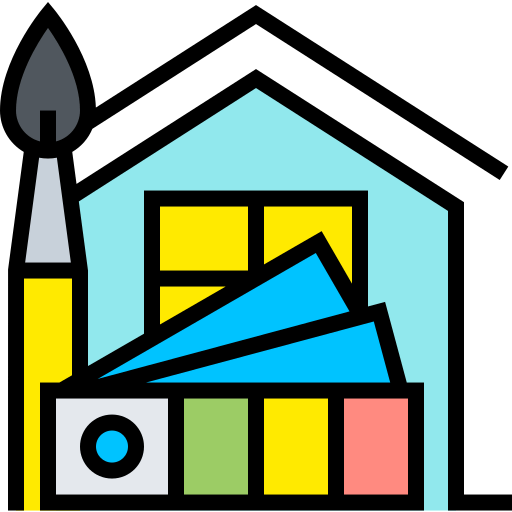

Рассмотренные способы порозаполнения, а также технические средства их. осуществления в разной степени применимы в промышленности. Их эффективность зависит от степени загрузки технических средств для порозаполінения, характеризуемой объемом производства промышленного предприятия.

Эффективность использования технических средств для порозаполнения может быть определена из графика зависимости себестоимости порозаполнния 1 м2 поверхности от степени загрузки оборудования (рис. 12). Из него видно, что наиболее эффективными техническими средствами являются вальцово-ракельные станки. Близкими к ним по эффективности являются глянцевальные станки ГЛП. Использование плоскополировальных станков ППА-3, ГРС наименее эффективно. При загрузке менее 22% они оказываются менее эффективными, чем ручное порозаполнение.

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

Статьи

Полировка окрашенных МДФ фасадов и панелей

Схемы подготовки поверхности и полирования МДФ с лакокрасочным покрытием.

На сегодняшний день МДФ является самым ходовым материалом для изготовления мебельных, особенно кухонных, фасадов. МДФ можно фрезеровать, шпонировать, покрывать плёнкой. Нас интересует вариант обработки, когда фасад из МДФ окрашивается и затем полируется.

МДФ (MDF – Medium Density Fiberboard) – это древесноволокнистая плита, изготавливаемая из мелких древесных опилок методом горячего прессования. От предыдущей технологии – ДВП – её отличает более высокая плотность, лёгкость в обработке и экологичность (отсутствие в составе связующего вещества фенола).

Универсальной технологии полировки окрашенных фасадов из МДФ не существует. Есть ряд общих рекомендаций, но на каждом предприятии опытным путем подбирается своя технология. С этой точки зрения предприятия можно поделить на 2 категории – те, которые ориентированы на быструю обработку и не уделяют особого внимания качеству конечного продукта, и те, которые стараются более тщательно обработать поверхность, используя много градаций зерна абразивных материалов и несколько ступеней полировки пастами.

Разумеется, для качественной покраски желательно использовать специальную защищённую от пыли покрасочную камеру или покрасочный стенд с водяной завесой.

Для покраски используются полиуретановые или полиэфирные материалы:

- Полиуретановые применяются чаще, состоят из дух компонентов, полимеризуются за 24 часа, в итоге дают низкий сухой остаток. Обрабатывать такую поверхность довольно сложно: она легко нагревается, есть риск прошлифовки эмали; кроме того, полиуретановый грунт со временем «проседает», что приводит к появления шагрени («апельсиновая корка»);

- Полиэфирные материалы – 3-хкомпонентные, дают более качественный результат, полимеризуются за 48 часов; за счёт высокого сухого остатка намного меньше вероятность прошлифовки.

Обычные дефекты покраски МДФ в условиях среднестатистического производства: шагрень, мусор, кратеры. Чем крупнее мусор, тем с более грубого зерна следует начинать обработку поверхности. В идеале градация зерна при обработке окрашенной поверхности начинается от Р1200, однако в случаях сильных дефектов рекомендуется использовать последовательность зёрен Р800 – Р1200 – Р1500.

Самый ходовой материал для подготовки лакированной МДФ к полировке – круги на липучке на бумажной основе с отверстиями. В качестве привода используется орбитальная шлифмашинка с пылеотводом.

Как правило, в более грубых зёрнах шлифовальные круги на липучке идут с зерном оксида алюминия, а более мелкие, начиная с Р400 – с зерном карбида кремния.

В обработке поверхности окрашенного МДФ настоятельно рекомендуется перед каждым этапом обработки использовать салфетки из микрофибры для удаления пыли. В противном случае пыль и частицы материала, оставшиеся после предыдущего этапа обработки, повредят поверхность при работе более тонкими зёрнами, и работу придётся начинать снова с предыдущей ступени.

Процесс шлифования поверхности (при обнаружении дефектов):

Шлифовальные круги на липучке с отверстиями – Р800, Р1000, Р1200, Р1500. Начинаем шлифовать поверхность слева направо (стараясь при этом обеспечить перекрытие зон), затем по направлению от себя и к себе.

Для удаления пылевых включений и шагрени так же можно использовать и другие шлифовальные материалы:

- круги из абразивной сетки на липучке P1000 (могут оставлять на поверхности характерные «барашки»);

- круги на липучке на поролоновой основе с зерном P1000.

После того, как поверхность отшлифована в обоих направлениях, производится обработка поверхности круговыми движениями с амплитудой 20-25 см по часовой стрелке (по направлению вращения подошвы, во избежание образования «барашков»).

Если после выравнивания поверхности остались риски, удалить их можно с помощью шлифовальной сетки на липучке с зерном P2000.

После подготовки поверхности идет процесс глянцевания с применением полировальных паст. Ниже приведены варианты полировки в два этапа с применением полировальных паст Menzerna. На первом этапе применяется более грубый шерстяной полировальный круг с полировальной пастой, на втором – такая же или более тонкая полировальная паста и более мягкий поролоновый полировальный круг:

PO S100 + меховой полировальный диск (овчина)

PO S91L + жёсткий поролоновый полировальный круг

PO S 34 + полировальный круг Twisted wool (кручёная шерсть)

PO91L + жёсткий поролоновый полировальный круг

PO S34 + фетровый или меховой полировальный диск

PO 91L + жёсткий поролоновый полировальный круг

T10 + меховой полировальный диск

T10 + средне жёсткий поролоновый полировальный круг

A12 + меховой полировальный диск

A12 + мягкий поролоновый полировальный круг

Для того, чтобы избежать «проседания» грунта и получения дефекта «шагрень», можно использовать непосредственно по МДФ грунт-изолятор, например, полиуретановый порозаполнитель для МДФ SIGMAR FPP 0331. Он образует на поверхности эластичную пленку, которая препятствует поднятию ворса и последующему проседанию лакокрасочного слоя. Таким образом можно сэкономить грунт, а также упростить дальнейшую доводку поверхности.

При подготовке изделия к полировке мы настоятельно не рекомендуем пропускать шаги шлифования. Даже если визуально поверхность изделия кажется очень ровной и чистой, на этапе полировки «под пастой» могут вылезти царапины, оставшиеся от этапов подготовки, а в этом случае всю работу придётся начинать заново.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора абразивных инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

8 800 333-05-37 (бесплатный звонок по всей России)

Распил МДФ

КАК ЗАКАЗАТЬ

- Звоните: +7(499) 999-01-86

- Мы Вам перезвоним:

- Напишите нам:

- Чаты с менеджером:

WhatsApp

WhatsApp

КАК ОПЛАТИТЬ, ПОЛУЧИТЬ

Наша компания предоставляет следующие услуги:

- распил МДФ (резка, роспуск, раскрой);

- фрезерование МДФ;

- сверление деталей;

- изготовление пазов и скосов.

Оборудование для раскроя МДФ

Используемое оборудование компании «HOMAG GROUP» является высокоточным, высокопроизводительным и имеет современное программное управление.

Достоинства данного оборудования: высокая производительность, изготовленные детали не имеют зазубрин, сколов, их размеры и углы выполнены с точным соблюдением размеров (минимальная погрешность раскроя).

Дополнительные функции оборудования: пакетный распил, наклеивание быстросъемных этикеток на каждую деталь.

Где осуществляется резка МДФ:

Распил производится в наших цехах на территории нескольких складов.

Шлифованный, ламинированный МДФ:

Размеры исходных листов и конечных деталей из МДФ:

- толщина исходных листов: 0,5-100 мм.

- погрешность раскроя: ±0,5-2 мм (в зависимости от оборудования).

- максимальный размер изготовленной детали: 2770×2040 мм.

- минимальный размер изготовленной детали: 50×50 мм.

Цена на распил МДФ:

| Толщина МДФ, мм | Цена, руб/пм* |

| 8-18 | 35 |

| 25 | 42 |

| 32-50 | 85 |

*цены указаны ориентировочные при объеме более 1200 пм, цены на распил в зависимости от объёма и сложности заказа могут быть изменены

Стоимость заказа (расчет)

Чтобы получить от нас предложение относительно возможности и стоимости заказа, выполните следующие действия:

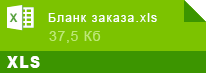

- Скачайте бланк заказа:

или - Заполните бланк заказа по образцу, указав все необходимые данные: материал, размеры, количество деталей, количество сторон для кромления, другое. При необходимости — приложите к заказу чертеж.

Образец заполнения.

- Отправьте заполненный бланк на почту: i[email protected] (обязательно укажите Ваши контактные телефоны, Ваше имя, название и сайт Вашей компании).

Если у Вас появятся дополнительные вопросы или вопросы, связанные с оформлением бланка, позвоните нам по т.+7-499-999-01-86. - После получения заказа с Вами обязательно свяжется наш менеджер для подтверждения и уточнения деталей.

Срок исполнения заказа

Срок изготовления деталей МДФ составляет 2-8 рабочих дней с момента выполнения клиентом оплаты.

В связи с сезонной загруженностью возможно увеличение сроков. Актуальные сроки исполнения заказа уточняйте у менеджера.

Возможно ускоренное исполнение заказа 1-3 дня. В этом случае, надбавка на стоимость заказа за срочность — 10-30% (но не менее 3000 рублей).

WhatsApp

WhatsApp