МДФ или фанера для сабвуфера

Короб для сабвуфера из дсп

Сабвуфер – мощная акустическая система, предназначенная для воспроизведения низких частот. Обычно применяется в автомобильных музыкальных центрах. Основу акустики составляет басовый динамик. Некоторые модели имеют мощность несколько сотен ватт, поэтому требуют прочного и надёжного корпуса. Многие автолюбители предпочитают делать корпус для динамика самостоятельно. Для этого можно использовать материалы мебельного производства. Наибольшее распространение получили следующие продукты:

- Фанера

- МДФ

- ДСП

Они отличаются друг от друга некоторыми механическими свойствами. Все материалы легко обрабатываются, и изготовление короба не требует применения специальных инструментов. Многих интересует, из какого материала сделать сабвуфер. Для этого нужно знать сравнительные характеристики продуктов, их достоинства и недостатки.

- Фанера или ДСП для сабвуфера

- Какой материал лучше для короба сабвуфера

- Из какого материала делать сабвуфер

Фанера или ДСП для сабвуфера

Чтобы правильно выбрать материал для изготовления корпуса нужно знать основные требования к изделию. Мощная динамическая головка воспроизводит низкие частоты, лежащие в диапазоне 30-60 Гц, поэтому самым важным в ящике для такого динамика является жёсткость и прочность. Фанера для сабвуфера считается оптимальным материалом. Есть специальный влагостойкий тип фанеры, который не расслаивается даже при сильной влажности и повышенной температуре. Фанера отличается хорошими акустическими свойствами, легко обрабатывается, а корпус низкочастотной системы из неё надёжен и не подвержен разрушению от вибрации и тряски.

У фанеры есть один существенный физический недостаток. При большом размере корпуса фанерные стенки начинают «звенеть», поэтому при изготовлении ящика из фанеры нужно устанавливать рёбра жёсткости. Кроме того, сложно найти фанеру толщиной свыше 16 мм, поэтому стенки корпуса иногда приходится склеивать из двух пластин, что повышает трудоёмкость работы. Фанера для корпуса сабвуфера практически не поглощает влагу, так как шпон хорошо пропитывается эпоксидной смолой.

ДСП или древесно-стружечная плита недорогой материал для изготовления короба. Выпускается разной толщины и плотности. Является распространённым материалом для изготовления недорогой мебели, поэтому выбрать и распилить лист ДСП на заготовки для корпуса сабвуфера можно в любой мебельной компании. Этот материал дешевле фанеры, но обладает серьёзными недостатками.

Древесно-стружечная плита, особенно низкого качества, сильно поглощает влагу, при этом материал становится рыхлым и корпус низкочастотной акустики может просто рассыпаться. Особенно быстро это происходит в местах соединения стенок с помощью шурупов. От вибрации и влаги ДСП теряет прочность, и саморезы выкручиваются из посадочных мест. Даже при отсутствии влаги сильная вибрация может стать причиной разрушения конструкции. Древесно-стружечную плиту рекомендуется использовать для изготовления короба для сабвуфера только при небольшой мощности динамика.

Какой материал лучше для короба сабвуфера

Если сравнивать материалы для ящика сабвуфера по всем характеристикам, то наиболее дорогим и качественным будет корпус из многослойной фанеры. Самым бюджетным будет короб из древесно-стружечной плиты,но его надёжность и долговечность находится под вопросом. По всем параметрам, МДФ занимает промежуточное положение между многослойной фанерой и древесно-стружечной плитой.Короб для сабвуфера из МДФ прочен, надёжен и не имеет резонансного дребезга.

МДФ или мелкодисперсная фракция представляет собой мельчайшие отходы после обработки дерева. Частицы прессуются при высоком давлении и температуре с добавлением карбамидной смолы. Материал отлично подходит для изготовления корпусов акустических систем. МДФ для сабвуфера имеет однородную и плотную структуру, легко обрабатывается, не впитывает влагу и не расслаивается. Для изготовления короба лучше всего использовать материал толщиной не менее 18 мм. Он не резонирует и хорошо удерживает крепёжные элементы. Недостатком любого материала, где используются пропиточные смолы, является вес, поэтому ящик для мощного сабвуфера может весить 40-60 кг.

Из какого материала делать сабвуфер

Если есть возможность выбора, МДФ или фанера для сабвуфера, то лучше использовать фанеру. Она прочнее мелко-дисперсной фракции и совершенно не боится воды. Фанерный короб можно собирать на любых крепёжных элементах, поскольку вибрация корпуса никак не скажется на прочности конструкции. Корпус из МДФ подойдёт для громкоговорителей средней и большой мощности. Переднюю стенку лучше сделать двойную, то есть при толщине стенок 18 мм, передняя панель для крепления динамика должна иметь толщину 36 см. Электродинамическую головку рекомендуется крепить на закладных элементах, а не на саморезах.

Из чего лучше сделать короб для сабвуфера своими руками

Из чего лучше сделать короб для сабвуфера

Из чего лучше сделать короб для сабвуфера своими руками, часто спрашивают читатели. Попробуем разобраться.

Эта статья написана именно с этой целью. Кроме того, читатель получит ценную инструкцию того, как своими руками изготовить корпус для этого динамика. Узнав, из чего сделать короб для сабвуфера будет лучше всего, можно смело проступать к операции.

Какой материал лучше

Из чего лучше сделать коробок для сабвуфера

Материалов, из которых можно изготовить корпус для такого динамика, в принципе, много. Это может быть фанера, МДФ, ДСП и так далее. Каждый из этих материалов имеет не только достоинства, но и недостатки.

Примечание. Самым лучшим материалом для изготовления корпуса сабвуфера, по мнению многих экспертов, является корабельная ламинированная фанера.

Найти корабельную фанеру не так уж и сложно, как кажется на первый взгляд. На стройках и других производственных предприятиях такой материал есть.

Из этой фанеры часто делают опалубку. Данный материал всегда влагоустойчив, очень прочен и жестковат. Одним словом, для корпуса саба – то, что нужно.

Примечание. Полезно будет знать, что на Западе, где изготовление самодельных корпусов для сабвуферов очень приветствуется, предпочитают МДФ. Фанеры корабельной у них вообще не найти и причину такой любви к МДФ многие эксперты видят именно в этом.

ДСП – материал тоже неплохой, но влагу не любит совершенно. Кроме того, при обработке ДСП имеет свойство крошиться. С другой стороны, если взять материал потолще, то проблему можно решить.

Из чего сделать коробок для сабвуфера

Некоторые эксперты советуют и другие материалы, но они, как правило, не так популярны – к примеру, клееные плиты из ламината.

Из чего лучше делать короб для сабвуфера

Покупной или сделанный самостоятельно

Изготовление коробов для сабвуфера

Изготовление короба сабвуфера – процесс ответственный, но одновременно с этим очень интересный. Конечно же, всегда можно пойти в магазин и приобрести готовый саб в корпусе.

Но это дело новичков. Профессионал всегда отдельно покупает сабвуферную головку, а затем собственными руками изготавливает ящик.

Примечание. Последний вариант подойдет не только профессионалам, но и людям, увлеченным автозвуком и желающим получить от динамика по максимуму. Сабфуверная головка, помещенная в самодельный ящик, будет издавать невероятно сильное звучание низких частот.

Прежде, чем перейдем к процессу изготовления, вновь немного остановимся на теме покупных сабвуфером в комплекте с корпусом. Как уже стало ясно, на качество надеяться здесь не приходится, но привлечь покупателя может стоимость.

На некоторые модели готовых корпусов цена составляет всего-то 1 тысячу рублей.

Не стоит говорить, что материал такого ящика не может быть из дорогих. Фанера всегда тонкая, а сам ящик не способен похвастаться даже жесткостью.

Примечание. Покупной сабвуфер не даст получить правильное звучание. И ту же головку, если перенести в другой ящик, сделанный самостоятельно, можно подключить так, что она зазвучит гораздо сильнее и качественнее.

Изготовление

Короб для сабвуфера сделать

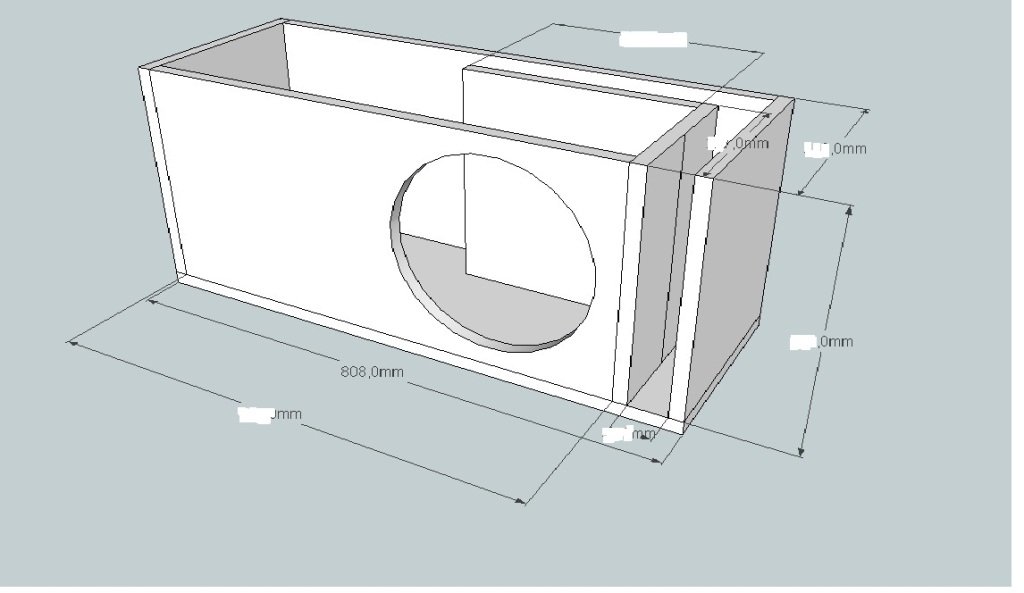

- Первым делом надо будет определить размеры и форму будущего ящика. Полезно будет найти подходящий чертеж корпуса;

Из чего делать короб для сабвуфера

- Определяем материал, из которого будем собирать ящик. Как и говорилось выше, лучшим материалом считается корабельная фанера. Если ее найти не удалось, то используем МДФ или многослойную фанеру.

Примечание. Выбирая фанеру, главное – обратить внимание на ее толщину. Старайтесь подбирать толстую фанеру, ведь от этого будет зависеть жесткость всей конструкции, что в итоге скажется обязательно на звучании.

Так, оптимальной толщиной для ящика сабвуфера считается размер в 18 мм. Это вполне разумно: не надо будет тратить большие деньги (чем толще фанера, тем она дороже) и качество останется на уровне. С другой стороны, каждый решает сам и порой, вес самодельного ящика может достигать 50 с лишним килограммов.

- Резать фанеру не обязательно в собственном гараже. Сделать это можно прямо в магазине, если попросить продавца соблюдать соответствующие размеры. Во многих магазинах резка осуществляется совершенно бесплатно;

- Подготавливаем необходимые материалы: клей, желательно ПВА, кисточки, саморезы или мебельные шурупы, жидкие гвозди и многое другое.

Примечание. Не забываем купить кусок карпета, которым оклеим ящик на последней стадии изготовления.

Строим корпус

Первым делом приступаем к изготовлению корпуса ящика.

Начали:

- Лицевую часть ящика, там где будет фиксироваться головка, желательно сделать двойной. Просто ставим здесь два листа фанеры и все.

Если толщина листа фанеры выбрана под 18 мм, то в данной части толщина должна составлять все 36 мм, что обеспечит большую жесткость. Это очень важно, ведь именно на эту часть ящика оказывается наибольшее воздействие.

Примечание. Можно поступить и иначе. В первом листе делается отверстие обычного размера, а во втором листе, оказывающемся снаружи – отверстие большего размера. Таким образом, головка саба будет как бы утоплена в корпусе, что положительно сказывается не только на технических возможностях, но и на эстетических составляющих.

- Склеиваем листы фанеры друг с другом, а затем фиксируем саморезами. Важно не пропускать саморезы, а крепить их на каждый 1 см2 площади стенки.

Примечание. Другими словами, желательно закручивать саморезы через каждые 3-5 см.

- Стенки корпуса ящика соединяем уже не саморезами, а специальными мебельными шурупами. Для этого вооружаемся дрелью и сверлим отверстия под шурупы. Затем в сделанное отверстие капаем клей и закручиваем шуруп. В отличие от саморезов, шурупы дадут лучшую фиксацию.

Примечание. Со временем мебельные шурупы не разбалтываются, даже от постоянных трясок и колебаний.

- Рейка треугольной формы проклеивается во внутренние углы ящика, если надо увеличить жесткость конструкции. Можно даже растяжки установить внутри, что предотвратит деформацию корпуса.

Такое рекомендуют делать только для больших динамиков(см.Как выбрать динамики для автомагнитолы своими силами) с запредельной мощностью, так как для средних и малых данный монтаж не имеет смысла.

Защищаем и дорабатываем корпус

- Специальный лак, нанесенный на поверхности, поможет защитить фанеру от влаги;

- Внутри корпуса проклеиваем вибро-изоляционный материал. Он не только защитит корпус, но и значительно увеличит жесткость всей конструкции;

- Некоторые знатоки рекомендуют защитить корпус сабвуфера вибро-изоляционным материалом и снаружи. Это даст возможность получения приятного и качественного баса;

- Проклеиваем все стыки и соединения, особое внимание уделяя месту, откуда выходят провода.

Примечание. Считается, что закрытый тип ящика для сабвуфера вообще не должен иметь никаких отверстий. И некоторые эксперты даже рекомендуют проверить герметичность ящика путем заливания внутрь воды. Но это уже перебор и вряд ли такое делать нужно.

- Если звук, издаваемый сабвуфером, не устраивает, к примеру, он слишком жесткий, рекомендуем поставить внутрь ящика обычную вату или синтепон.

Какой сделать короб для сабвуфера

На этом процесс изготовления ящика для сабвуфера своими руками можно назвать законченным. Инструкцию ни в коем случае нельзя игнорировать.

Немаловажное значение имеют видео обзоры и фото – материалы, которым также надо уделить внимание(см.Как обтянуть карпетом сабвуфер: делаем своими силами). Таким образом, цена на корпус для сабвуфера будет самой минимальной, так как надо будет потратиться только на расходные материалы.

МДФ или фанера для сабвуфера

Просмотр полной версии : МДФ vs ФАНЕРА

Очень интересно выслушать мнения других.

Всеобще принято делать сабы из фанеры.

Только вопрос: почему именно из неё?

Крепче. Цена?

Она расслаивается. И, если взять кусок фанеры и мдф (к примеру 50х50см) и постучать по ней, то мдф меньше призвуков издаёт. мдф тяжелее — что для сабвуфера тоже лучше.

Очень интересно выслушать мнения других.

Открыл голосование 🙂

МДФ подороже будет немного чем фанера. Ну и лучше))))

и главное — без проблем с распилом 🙂

если руки кривые, то ни фанера ни мдф не поможет. 😀

фанера — дёшево, легко, прочно и что не маловажно раскрутил и опять скрутил. из-за своей структуры тяжело в чистовой обработке.

мдф — дорого, вес, легко обрабатывается, слишком мягкие торцы.

если готовить изделие под покраску, то себестоимость подготовки (материалы+время) у мдф гораздо дешевле.

оба материала хороши, подход к работе с ними немного разный.

Не, не фанера и не мдф.

Я буду делать короб для саба из ели, которая росла в горах, а за три года перед спилом ее подсекли. В скрипках страдивари нижнюю деку делали именно из такого дерева. А нижняя дека скрипки как раз и отвечает за звучание нижнего регистра. :meowth::out::tomato:

А так, так фанера прочнее на швах будет.

Как не крути, фанера это дерево, со соей структурой волокон, слоями и клеем.

МДФ — я его слепила из того, что было. так и мебель мдфная не надежная и не прочная.

Я буду делать короб для саба из ели, которая росла в горах, а за три года перед спилом ее подсекли. В скрипках страдивари нижнюю деку делали именно из такого дерева. А нижняя дека скрипки как раз и отвечает за звучание нижнего регистра. :meowth::out::tomato:

http://jockerdoneck.users.photofile.ru/photo/jockerdoneck/115850919/xlarge/140507702.gif?cid=

:lol::lol::lol:

Очень интересно выслушать мнения других.

да пох из чего

разницу на слух всё равно не определишь

разницу на слух всё равно не определишь

. если руки кривые, то ни фанера ни мдф не поможет.

Вот тут полностью согласен.

Вот тут полностью согласен.

если руки кривые, то ни фанера ни мдф не поможет. 😀

по-моему такое высказывание можно применить к чему хочешь и это правда:)

моё мнение — мдф всё таки меньше призвуков даёт! для сабвуфера это уже показатель. тяжелее — тоже лучше.

и как не крути, сначала надо сверлить отверстия. потом тянуть.

и нормальные получаются стыки! не слоится как фанЭра.

но, если вкручивать в торец __]

тану, фанера рішає. ! мое имхо, пиляв з двох матеріалів, з фанерою проще, та і на скругленнях фанеру легше зточувати і надрухати, коли мдф просто відлітає кусками. фанера, короч, приємніша для мну.

в цілому, «поганому танцівнику мішають яйця»

в цілому, «поганому танцівнику мішають яйця»

i вiн починаэ активувати режим ОКУНЯ. 😀

Не согласен.

Советскую мебель, массового производства, делали из ДСП.

Древесно-стружечная плита (ДСтП, неофициально — ДСП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок (6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах. (wikipedia)

МДФ появился на просторах бывшего СССР гораздо позже.

Древесно-волокнистая плита средней плотности (МДФ; англ. Medium Density Fibreboard) — плитный материал, изготавливаемый методом сухого прессования мелкодисперсной древесной стружки при высоком давлении и температуре. В качестве связующего используются карбамидные смолы, модифицированные меламином. Это обеспечивает очень низкую эмиссию формальдегида, сравнимую с эмиссией натуральной древесины (класс эмиссии формальдегида — Е1).

Промышленное производство МДФ было начато в США в 1966. В России выпуск был начат в 1997. (wikipedia)

Что то прбовал сделать из советского, 30-ти летней выдержки дсп, разлетается в труху.

ИМХО: самый бесполезный, тяжелый, и не прочный материал в автозвуке 🙂

Советскую мебель, массового производства, делали из ДСП.

Древесно-стружечная плита (ДСтП, неофициально — ДСП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок (6—18 % от массы стружек) на одно- и многоэтажных периодических прессах (0,2—5 МПа, 100—140 °С) или в непрерывных ленточных, гусеничных либо экструзионных агрегатах. (wikipedia)

Что то прбовал сделать из советского, 30-ти летней выдержки дсп, разлетается в труху.

ИМХО: самый бесполезный, тяжелый, и не прочный материал в автозвуке 🙂

:+1:

+100500

в народе влагостойкая.

но цена. печаль полная 🙁

480-550 грн лист 1525х1525 мм.

. «Не согласен.

Советскую мебель, массового производства, делали из ДСП.».

Да,действительно,из того,что на снимке — тяжело что то путнее сделать,тоже пробовал.А сделал подиумы с доворотом под миды с мебельного(на снимке — не мебельный ДСП) — (ну,не знаю — что это,может — импорт,может свое что то — но плотнее в несколько раз).. Ну — да суть не в этом..

Цитата:

Сообщение от Max SQ Challenge

Корабельная фанера

+100500

в народе влагостойкая.

но цена. печаль полная

Скорее всего речь о бакелитовой фанере?

+100500

в народе влагостойкая.

но цена. печаль полная 🙁

480-550 грн лист 1525х1525 мм.

вопрос влагостойкости или даже водостойкости фанеры в изделии корпусов можно решить пропиткой лака в пару слоев (второй после почти полного высыхания первого слоя). и хорошо бы его нагреть и наноить хорошо горячим. цена лака около 20грн 0.5л.

вопрос влагостойкости или даже водостойкости фанеры в изделии корпусов можно решить пропиткой лака в пару слоев (второй после почти полного высыхания первого слоя). и хорошо бы его нагреть и наноить хорошо горячим. цена лака около 20грн 0.5л.

а цель.

есть смысл внутри лаком или смолой полиэфирной заливать, для жесткости.

но бывает что после такой операции результат падает. (дб). меняется скорость потока. нужно пробовать!

я аквариум в сабах не устраиваю. 😀

Опорные слова:»Никак не влияет». и » длина волны сабового диапазона »

— честно говоря не ожидал. а столько любителей лепят внутри слоями.

Тогда:

— и дин можно размещать в кубе,шаре — не боясь стояков.

— и заднюю стенку ящеГа не наклонять. и на лицевой панели не сдвигать посадочное место для ассиметрии — ведь это всего лишь несколько сантиметров — ?

ну почему же вибра толку не даёт? причем тут длина волны вообще?

саб как поршень создаёт давление в ящике (если ЗЯ), да и вообще туды сюды лупит. И если материал сам по себе не молчаливый, начинаетпризвуки издавать. ТОгда, как по мне, вибра может подлечить.

Например, сделав из ДСП сабвуфер, призвуки будут)))

по крайней мере я собирал из мебельного ДСП, нульцевого. коробок подгукивает, подпевает, не знаю как обьяснить словами.

или в стелсе если слоёв мало набрать, тоже ведь звонкость может появиться )

А не надо лепить говно из говна. Правильно собранный ящик должен «молчать». А то есть тут «профессионалы, на заказ фигню лепящие».

Я пользуюсь влагостойкой фанерой 24мм, сорт — высший ( корабельная )

Корпус сабасобираю для начала на пару контрольных саморезов а в дальнейшем на камфирматы.

Почему за фанеру, камфирматы и другой винтовой в фанере чаще сам лопает а в МДФ проварачивается и потов начинаются всякие чопки и клеи, во вторых — пару корпусов из фанеры и мдф(а) провалялись целую прошлую зиму на улице, фанерным корпусам хоть бы что, а вот мдф можно бросать в топку, почему? — покрутило как сучку.

мдф или фанера, я за качественную фанеру, нежели за качественный мдф.

А так, я соглашусь с выше сказаным — если корпус построить с 16 мм епицентровской фанеры второго сорта — тогда уже лучше мдф, пох какова.

Еще могу добавить 24мм мдф под моими сабами как бздюха лопает, а фанера вибрирует но держит.

Добавлено через 5 минут

Никак не влияет, так как длина волны сабового диапазона и ее энергия настолько велики, что шумка никак не влияет и никакого эффекта от нее нет, точнее, что бы появился хоть какой-то эффект, то нужно накладывать слой шумки толщиной не меньше 30-50 см 😀

не согласен! у меня на крыше три слоя VIP-Mр STРхи, и скажи что не дает эффекта, а так на корпусе :negative:, отлить с бетона корпус и вообще не будет вибрации ( стенки по 5 см ) 😀

Добавлено через 9 минут

ну почему же вибра толку не даёт? причем тут длина волны вообще?

саб как поршень создаёт давление в ящике (если ЗЯ), да и вообще туды сюды лупит. И если материал сам по себе не молчаливый, начинаетпризвуки издавать. ТОгда, как по мне, вибра может подлечить.

Например, сделав из ДСП сабвуфер, призвуки будут)))

по крайней мере я собирал из мебельного ДСП, нульцевого. коробок подгукивает, подпевает, не знаю как обьяснить словами.

или в стелсе если слоёв мало набрать, тоже ведь звонкость может появиться )

ОООООООООО дак вы великий философ.

А давайте мы все начнем делать ( стелсы ) из пластилина, а сверху чу чуть шумки дабы не распался 😀

ОООООООООО дак вы великий философ.

А давайте мы все начнем делать ( стелсы ) из пластилина, а сверху чу чуть шумки дабы не распался 😀

при чем тут пластелин?

я по-моему сказал что от вибры есть толк тогда, когда сам короб петь начинает.

хочешь лепи из пластелина а потом вибри. мне какая разница.

по поводу философа — юмор не оценил.:no:

Если короб начинает петь, то на этот случай есть такая русская пословица:»Горбатого могила исправит» (с).

Правильно собраный ящик не должен ни петь, ни звенеть, ни пукать.

ну возьми 16мм ДСП. «правильно собери». фи ящиг не малого размера.

ввали ему под киловат. БУДЕТ он МОЛЧАТЬ.

на. зачем вообще вести разговор о ДСП? из ДСП можно сделать полку для книжек. кеомпьютерный стол. но не сабвуфер. имхо.

я хотел всего лишь услышать мнения людей. кто из чего собирает, может чего услышать нового.

корабельная, или как там фанера «высшего сорта» — это та фанера, которая продаётся 1,25х2,5м 21мм (НЛ, эпицентр) влагостойкая? она с двух сторон покрыта серой фигней.

цена (я брал год назад) была 425грнлист.

http://www.sisu.com.ua/files/image/611985.jpg

Как-то не стыкуется вот это:

Это сочетается, как и:»Прямоугольный шар»(с).

А если при этом обклеить шумкой и ввалить ему 1кВт, то он будет молчать? 😀

ну попробуй собрать, обклеить и навали.

мне если честно, всё равно что произойдет.

но я бы время на такие эксперементы не тратил.

собрать говно, а потом пытаться его вареньем обмазать. :fee:

ну возьми 16мм ДСП. «правильно собери». фи ящиг не малого размера.

ввали ему под киловат. БУДЕТ он МОЛЧАТЬ.

на. зачем вообще вести разговор о ДСП? из ДСП можно сделать полку для книжек. кеомпьютерный стол. но не сабвуфер. имхо.

я хотел всего лишь услышать мнения людей. кто из чего собирает, может чего услышать нового.

корабельная, или как там фанера «высшего сорта» — это та фанера, которая продаётся 1,25х2,5м 21мм (НЛ, эпицентр) влагостойкая? она с двух сторон покрыта серой фигней.

цена (я брал год назад) была 425грнлист.

изображение

(http://www.sisu.com.ua/files/image/611985.jpg)

На фотках фанера 1-2 сорта ламинированная, на корпуса не годись!

Добавлено через 3 минуты

А разве речь шла о жестянке из которой сделана крыша?

жан, спрашивал про применение шумки в корпусе саба, вот я и ответил ему имено про шумку в корпусе саба.

на корпусе вибра до одного места ( здесь я согласен ) если во внутрь корпуса вложить герметон 15, тогда толк есть, и то в определеных условиях

Ром, я немного пост****ся, потому и 5см бетона идеал ))))

Добавлено через 6 минут

_kolenval

Дядька тебе пытаются донести что тырсо плита 16 или 20 мм полное (какосо)для корпусов, ибо физиология матеряла такова.

И как по мне, физика всех роз судит! правда практика обратно лбами сведет )))

Ты сам себе противоречишь:

я по-моему сказал что от вибры есть толк тогда, когда сам короб петь начинает.

ну попробуй собрать, обклеить и навали.

мне если честно, всё равно что произойдет.

но я бы время на такие эксперементы не тратил.

собрать говно, а потом пытаться его вареньем обмазать.

P.S. Кстати, большой саб, который не будет подпевать, можно сделать и даже из 16мм фанеры, если приложить к этому не стандарный подход, немного знаний сопромата и школьного курса геометрии, но при этом он получится очень трудоемким в изготовлении и затратным по времени и метариалам потречаным на него. Поэтому морочить голову с таким сабом никто не будет, когда можно сделать все навмного проще и дешевле с таким же конечным результатом по звучанию.

я сверлю м2 под шурупы.

и. про крепление саба.. что с МДФ не так?

и еще — где же можно поглядеть всеми хвалёную фанеру мего качества?

Тема: . МДФ или ДСП или ФАНЕРА .

Опции темы

- Версия для печати

- Подписаться на эту тему…

. МДФ или ДСП или ФАНЕРА .

Вопрос: Какой материал будет лучше «играть»?

Добавлено через 8 минут

Я видел, слышал и эксплуатировал профессиональную акустику из всех вышеперечисленных материалов. Речь в этой ветке пойдет только о профессиональных акустических системах. Идея создания темы пошла от невозможности достать в городе Бийске злополучный МДФ и я такой темы в этом форуме не нашел. Хотя я считаю, что вопрос очень актуален. Ваше мнения, ПРОФЕССИОНАЛЫ.

Последний раз редактировалось passportist; 07.11.2007 в 09:09 . Причина: Добавлено сообщение

Re: . МДФ или ДСП или ФАНЕРА .

А если сендвич ДСП — фанера? У каждого материала своя резонансная частота плюс фанера лучше держит саморезы. В сабостроении два листа стягивают между собой через ПВА, а есть конструкция с тонким листом резины посередине и кучей саморезов.

Последний раз редактировалось rover; 07.11.2007 в 11:45 .

Re: . МДФ или ДСП или ФАНЕРА .

Re: . МДФ или ДСП или ФАНЕРА .

тогда фанера. Может даже один лист, эдак 18мм, но с распорками и рёбрами. Два листа может сделать конструкцию очень тяжёлой, а её ещё и таскать надо

Re: . МДФ или ДСП или ФАНЕРА .

Берёзовая фанера 18 мм

Re: . МДФ или ДСП или ФАНЕРА .

Если планируется частенько АС-ку таскать, то фанера.

Re: . МДФ или ДСП или ФАНЕРА .

А почему именно резина и именно посередине? Не самый удачный вариант (ИМХО) — ни то, ни другое. Ничего особенного ОНА ТАМ не даст.

Re: . МДФ или ДСП или ФАНЕРА .

Это один из устойчивых штампов.

Фанера должна использоваться используется для Проф аустики. Она просто прочнее и более влагостойка, особенно спец марок.

Последний раз редактировалось George Krilov; 21.11.2011 в 22:31 .

Re: . МДФ или ДСП или ФАНЕРА .

Re: . МДФ или ДСП или ФАНЕРА .

Я бы сказал резче. полный бред. или лист металла (сталь, Cu, Al) около 0.5-2.0 мм или нечто вязкое (виброизол, фольгоизол, VB1, линолеум) 1.5-3.0 мм причем приклеенное всей поверхностью к обоим пластинам.

Добавлено через 2 минуты

именно ,

забыл добавить, при одинаковой прочности заметно легче чем ДСП, МДФ

что весьма важно в проф применении.

Последний раз редактировалось funny the rat; 07.11.2007 в 21:16 . Причина: Добавлено сообщение

Re: . МДФ или ДСП или ФАНЕРА .

И уж точно не в центре бутерброда.

Re: . МДФ или ДСП или ФАНЕРА .

Ну почему нет, Помимо трудоемкости никаких препятствий не вижу.

работает и этот вариант особенно если очень бутерброд хочется

Re: . МДФ или ДСП или ФАНЕРА .

Вопрос: Какой материал будет лучше «играть»?

. Речь в этой ветке пойдет только о профессиональных акустических системах.

Надо в студию или на концерты? Если концертная, то с «бутербродами», думаю, не стоит париться. Оклеить снаружи той же тонкой резиной для защиты от мех. повреждений и уменьшения СЧ-ВЧ звонов и выдать за «последнее слово техники» .

Re: . МДФ или ДСП или ФАНЕРА .

Ребята, столь эмоционально раскритиковавшие тезис о резине в середине пакета, вот вам цитата из работы, что дал ссылку StarIK

__________________________________

James Moir:

. Конструкция корпуса может быть совершенно не резонирующей, если использовать «сандвичевую» структуру стенок, представляющую собой два слоя фанеры, между которыми находится слой поглощающего материала. Для этой цели подходят резина, неопрен и практически все волокнистые материалы.

__________________________________

Если кто-нибудь сможет объяснить, почему именно резина хорошо работает в центре пакета, то будет реабилитирован. В упомянутой работе объяснение неполное.

Re: . МДФ или ДСП или ФАНЕРА .

Пардон, ссылку ещё не читал . Имею предположение, что собственные резонансы в упомянутых веществах отсутствуют за счёт именно «мягкости структуры» — соответственно при воздействии внешних нагрузок происходит изменение линейных размеров (в нашем случае — толщины) и своеобразная амортизация (демпфирование). Чем больше нагрузка (добротность резонанса) — тем больше «прогиб», тем больше амортизация. Ну, разумеется, будет зависить и от толщины и от предварительного натяжения (усилия затяжки пакета).

Пы-Сы. Резина снаружи собственных резонансов стенок не уменьшает, но заметность их для слушателя значительно снижает (глушит). Проверено на работе на принесённом полистироловом корпусе от самсунговского миницентра-бумбокса (толщина стенок 3. 3,5мм — ха-ха-ха. )

Re: . МДФ или ДСП или ФАНЕРА .

Нечего тут объяснять, вибрации тем меньше чем больше потери на вязкое трение. Вопрос в каком частотоном диапазоне поглощение будет наиболее эффективным. Вязкие материалы (VB1 или бутумно наполненные полимеры) гораздо эффективнее, и широкополоснее, обладают лучшим чем резина поглошением, особенно в низкочастотной области. К тому же не надо забывать что как динамик воздействует на ящик так и яшик воздействует на динамик, (поэтому мне не нравятся засыпные стенки без дополнителного увеличения жесткости внутреннего яшика внешний ящик практически не вибрирует, а внутренний продолжает вибрировать и эти призвуки могут быть слышны через диффузор), и так же то, что применение распорок и увеличение жесткости стенок другими методами, не отменяет необходимости вибропоглощения (если это не саб конечно), с повышением жесткости энергия вибраций смещается в более высокочастотную область и становится менее заметной (k поглощения растет с частотой в МДФ, ДСП, etc.), и к тому же достаточно легко поглощаемой, той же резиной но и в этом случае спец материалы будут более эффективны, или другими словами будут обладать более высоким демпфированием в более широком диапазоне частот, что только подтверждает вывод из статьи по ссылке

«. Высокое демпфирование предотвращает возникновение «послезвучий» корпуса.»

Раскритикованно было за низкую эффективность решения

По слоеным панелям.

ИМХО наиболее эффективный вариант: изнутри наружу, 1.5-2.0мм VB1 (или битумно-наполненный полимер), 8-16мм ДСП 1-2мм дюраль (не мягких марок, а вроде Д16Т) или сталь, 8-16мм МДФ.

если есть желание сделать 5-слойку то будеть еще лучше, но без пресса и полиэфирных клеев такие вещи делать дома невероятно трудоемко

Последний раз редактировалось funny the rat; 08.11.2007 в 19:43 .

Re: . МДФ или ДСП или ФАНЕРА .

Понимаешь gross, дело в том, что все мы люди все мы человеки и всем нам свойственно ошибаться.

Возможно и я ошибаюсь, поэтому и привел эту ссылку. Если это так, то поправьте меня, братья.

Статья дельная и во многом полезная, но ты абсолютно правильно процитировал именно то, что меня в ней давно смущало: «. слой поглощающего материала. Для этой цели подходят резина(?) . «.

Насколько я понимаю, резину к поглощающим материалам можно отнести только с очень большой натяжкой. Применение резины в качестве вибропоглотителя крайне низкоэффективно! У нее слишком высокий модуль упругости, низкая вязкость и невысокая масса в таком тонком слое, о котором идет речь. Я думаю если в том бутерброде 3мм резины заменить на 3мм фанеры — результат будет почти тождественным и разница будет стремиться к нулю.

Я допускаю, что, скорее всего, сия нелепица это результат некорректного перевода и James Moir имел в виду каучук или сырую резину.

Теперь на счет центра пакета.

Сначала определимся с целями:

Что мы хотим получить городя все эти многослойные конструкции?

Правильно — максимально возможно снизить вибрации стенок АС не увеличивая их толщину до нереальных размеров и, тем самым, избавиться от паразитного излучения этими стенками звуковых колебаний.

Основные проблемы и пути их решения James Moir в своей статье обозначил достаточно четко и поэтому подробно об этом не буду, я лишь коротко напомню :

— Увеличение массы стенок;

— Увеличение жесткости (на изгиб) стенок;

— Увеличение поглощающей способности стенок.

А теперь давайте немного углубимся в физику процесса там происходящего. Что там, в этой самой злополучной( ) стенке, происходит?

Для этого представьте себе полосу из некоего материала обладающего

некоторой толщиной и упругостью, закрепленную своими концами на опорах. Представили? Хорошо.

Теперь представьте, что эта полоса состоит из трех слоев — верхний, средний и нижний. Представили?

А вот теперь мы возьмем и надавим сверху в центр этой полосы с некоторым усилием, достаточным для того, чтобы она немного прогнулась.

Что произошло?

Правильно — верхний слой сжался, а нижний растянулся.

Если мы надавим снизу, то произойдет обратное — верхний слой растянется, а нижний сожмется.

Вопрос: А что делает в этой ситуации средний слой?

Ответ: А НИЧЕГО. Он просто балласт.

Вот такая вот ситуёвина вырисовывается.

Выходит, что засовывание в средний слой демпфирующих материалов — занятие не благодарное, т.к. эффективность использования его бесценных свойств там будет крайне низкая.

Демпфирующие (вязкие) материалы надо распологать ближе к поверхности, или на неё, т.е. там где происходит максимальная деформация материала стенок. Именно там физические свойства демпфирующих материалов поглощать вибрацию, превращая ее в тепло, будут использоваться максимально.

А вот в центр бутерброда,funny the rat абсолютно правильно перечислил: «лист металла (сталь, Cu, Al) около 0.5-2.0 мм». Я бы добавил ещё свинец.

Изготовление корпусов колонок: Обзор материалов

Раньше колонки представляли собой обыкновенные рупорные громкоговорители и не имели корпуса как такового. Все изменилось, когда в 20-х годах XX века появились динамики с бумажными диффузорами.

Производители начали изготавливать крупные корпуса, которые вмещали в себя всю электронику. Однако вплоть до 50-х годов многие производители аудиоаппаратуры не закрывали корпуса колонок полностью – задняя часть оставалось открытой. Это было связано с необходимостью охлаждения электронных компонентов того времени (ламповое оборудование).

Задача корпуса колонок – контроль акустической среды и удержание динамиков и других компонентов системы. Уже тогда было замечено, что корпус способен оказывать серьезное влияние на звучание громкоговорителя. Поскольку передняя и задняя части динамика излучают звук с разными фазами, то возникала усиливающая или ослабляющая интерференция, что приводило к ухудшению звука и появлению эффекта гребенчатой фильтрации.

В связи с этим начались поиски способов улучшения качества звучания. Для этого многие стали исследовать естественные акустические свойства различных материалов, пригодных для изготовления корпусов.

Волны, отраженные от внутренней поверхности стенок корпуса колонок, накладываются на основной сигнал и создают искажения, интенсивность которых зависит от плотности используемых материалов. В связи с этим часто оказывается, что корпус стоит гораздо дороже компонентов, заключенных в нем.

При производстве корпусов на крупных фабриках, все решения касательно выбора формы и толщины материалов принимаются на основании расчетов и тестов, однако Юрий Фомин, звукоинженер и инженер-конструктор акустических систем, чьи разработки лежат в основе мультимедийных систем под брендами Defender, Jetbalance и Arslab, не исключает, что даже в отсутствие специальных музыкальных знаний и большого опыта работы в аудиоиндустрии можно сделать что-то, близкое по характеристикам к «серьезному» Hi-Fi.

«Надо брать готовые разработки, которыми инженеры делятся в сети, и повторять их. Это 90% успеха», – отмечает Юрий Фомин.

При создании корпуса акустической системы следует помнить, что, в идеале, звук должен поступать только из динамиков и специальных технологических отверстий в корпусе (фазоинвертор, трансмиссионная линия) – нужно позаботиться, чтобы он не проникал через стенки колонок. Для этого рекомендуется выполнять их из плотных материалов с высоким уровнем внутреннего звукопоглощения. Вот несколько примеров того, из чего можно собрать корпус для динамиков.

Древесно-стружечная плита (ДСП)

Это доски, сделанные из спрессованной древесной стружки и клея. Материал обладает гладкой поверхностью и неплотной рыхлой сердцевиной. ДСП хорошо гасит вибрации, однако пропускает через себя звук. Плиты легко скрепляются клеем для дерева или монтажным клеем, однако их края имеют тенденцию крошиться, что немного усложняет работу с материалом. Также он боится влаги – при нарушении производственных процессов легко её впитывает и разбухает.

В магазинах продают доски разной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших корпусов (объемом меньше 10 литров) подойдет ДСП толщиной 16 мм, а для корпусов большего размера следует выбрать доски толщиной 19 мм. ДСП можно облицовывать: обклеивать пленкой или тканью, шпаклевать и красить.

Древесно-стружечная плита используется при создании акустической системы Denon DN-304S (на фото выше). Производитель выбрал ДСП потому, что этот материал является акустически инертным: колонки не резонируют и не окрашивают звук даже при высокой громкости.

Облицованная ДСП

Это ДСП, облицованная декоративными пластиками или шпоном с одной или с двух сторон. Плиты с деревянной облицовкой скрепляются обычным клеем для дерева, однако для ДСП, облицованной пластиком, придется покупать специальный клей. Для обработки срезов доски можно воспользоваться кромочной лентой.

Столярная плита

Популярный строительный материал из реек, брусков или других наполнителей, которые оклеены с двух сторон шпоном или фанерой. Плюсы столярной плиты: относительно малый вес и простота обработки краев.

Ориентированно-стружечная плита (ОСП)

ОСП – это доски, спрессованные из нескольких слоев тонкой фанеры и клея, узор на поверхности которых напоминает мозаику желтого и коричневого цветов. Сама поверхность материала неровная, но ее можно отшлифовать и покрыть лаком, поскольку текстура дерева придает этому материалу необычный вид. Такая плита обладает высоким коэффициентом звукопоглощения и устойчива к вибрациям.

Также стоит отметить, что благодаря своим свойствам ОСП используется для формирования акустических экранов. Экраны необходимы для создания комнат прослушивания, где пользователи могут оценить звучание акустических систем в практически идеальных условиях. Полосы из ОСП крепятся на определенном расстоянии друг от друга, образуя тем самым панель Шредера. Суть решения заключается в том, что закрепленная в определенных точках полоса под воздействием акустической волны расчетной длины начинает излучать в противофазе и гасит ее.

Древесноволокнистая плита средней плотности (МДФ)

Сделанный из древесной стружки и клея, этот материал более гладкий, чем ОСП. Благодаря своей структуре МДФ хорошо подходит для изготовления дизайнерских корпусов, поскольку легко поддается распилу, – это упрощает стыковку деталей, скрепляемых между собой при помощи монтажного клея.

МДФ можно облицовывать, шпаклевать и красить. Толщина плит варьируется от 10 до 22 мм: для корпусов колонок объемом до 3 литров будет достаточно доски толщиной 10 мм, до 10 литров – 16 мм. Для больших корпусов лучше выбрать 19 мм.

Если при выборе материала для изготовления корпусов акустических систем отбросить в сторону звуковые аспекты, то останутся три определяющих параметра: низкая стоимость, простота обработки, простота склеивания. МДФ как раз обладает всеми тремя. Именно невысокая стоимость и «податливость» МДФ делают его одним из самых популярных материалов для изготовления колонок.

Пример использования МДФ – полочная акустика Arslab Classic 1 SE, стенки корпуса которой изготовлены из толстых древесноволокнистых плит, препятствующих возникновению вибраций и окрашиванию звука.

Фанера

Этот материал сделан из спрессованного и склеенного тонкого шпона (около 1 мм). Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были направлены перпендикулярно волокнам предыдущего листа. Фанера – лучший материал для подавления вибраций и удержания звука внутри корпуса. Склеить фанерные доски между собой можно обычным клеем по дереву.

Шлифовать фанеру сложнее, чем МДФ, поэтому выпиливать детали нужно как можно точнее. Среди достоинств фанеры стоит выделить её легкость. По этой причине из неё часто делают кейсы для музыкальных инструментов, ведь достаточно обидно отменять концерт из-за того, что музыкант надорвал спину.

Именно этот материал применяется компанией Penaudio для производства напольной акустики – она использует латвийскую фанеру, которая изготавливается из березы. Многим нравится то, как выглядит обработанная березовая фанера, особенно после покрытия лаком, – это придает корпусу уникальности. Этим и пользуется компания: поперечные слои фанеры стали своеобразной «визитной карточкой» Penaudio.

Камень

Чаще всего используются мрамор, гранит и сланец. Сланец – самый подходящий материал для изготовления корпусов: с ним достаточно просто работать из-за его структуры, и он эффективно поглощает вибрации. Главный недостаток – необходимы специальные инструменты и навыки обработки камня. Чтобы как-то упростить работу, возможно, имеет смысл изготовить из камня только переднюю панель.

Стоит отметить, что для установки колонок из камня на полку, вам может понадобиться мини-кран, да и сами полки должны быть достаточно прочными: вес каменной аудиоколонки достигает 54 кг (для сравнения, колонка из ОСП весит около 6 килограмм). Такие корпусы серьезно улучшают качество звука, но их стоимость может оказаться «неподъемной».

Колонки из цельного куска камня делают ребята из компании Audiomasons. Корпусы вырезаются из известняка и весят порядка 18 килограмм. По заявлениям разработчиков, звучание их продукта придется по вкусу даже самым искушенным меломанам.

Оргстекло/стекло

Можно сделать корпус для динамиков из прозрачного материала – это действительно круто, когда видно «внутренности» колонки. Только здесь важно помнить, что без должной изоляции звук будет ужасным. С другой стороны, если вы добавите слой звукопоглощающего материала, прозрачный корпус перестанет быть прозрачным.

Неплохим примером акустической hi-end-аппаратуры из стекла может служить Crystal Cable Arabesque. Корпуса техники Crystal Cable изготавливаются в Германии из полос стекла толщиной 19 мм со шлифованными гранями. Детали скрепляются между собой невидимым клеем в вакуумной установке, дабы избежать появления пузырьков воздуха.

На выставке CES-2010, проходившей в Лас-Вегасе, обновлённые Arabesque завоевали все три награды в области Инноваций. «До сих пор ни одному производителю техники не удавалось добиться настоящего hi-end-звучания от акустики, изготовленной из такого сложного материала. – писали критики. – Компания Crystal Cable доказала, что это возможно».

Клееная древесина/дерево

Из дерева получаются хорошие корпуса, однако здесь нужно учитывать важный момент: дерево имеет свойство «дышать», то есть оно расширяется, если воздух влажный, и сжимается, если воздух сухой.

Так как деревянный брусок проклеивается со всех сторон, в нем создается напряжение, что может привести к растрескиванию древесины. В этом случае корпус потеряет свои акустические свойства.

Металл

Чаще всего для этих целей используется алюминий, точнее – его сплавы. Они легкие и жесткие. По мнению ряда специалистов, алюминий позволяет уменьшить резонанс и улучшить передачу высоких частот звукового спектра. Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Существует мнение, что изготовление цельнометаллического корпуса – не самая хорошая идея. Однако стоит попробовать сделать из алюминия верхние и нижние панели, а также перегородки жесткости.