Как сделать круг из дерева?

Как отрезать круг из дерева с круглой ножкой

Вы можете многое сделать с деревом. Но знаете ли вы, как вырезать круг из дерева? Вы всегда можете отрезать одну руку, но если вы похожи на меня, они всегда оказываются «комковатыми».

Вы можете использовать свой роутер и шаблон, но тогда вам нужно сделать отдельный шаблон для каждого проекта по деревообработке. Кажется, все варианты громоздки.

Как насчет простого джига, который делает крутые круги каждый раз?

Фотография через Wooden-Box-Maker.com

Как вы делаете круговую обрезку?

Это очень просто.

Начните с куска 1/2 «или 3/4» фанеры (или МДФ), который покрывает ваш ленточный стол с помощью сгиба на дюйм или около того. Размер не является существенным. Мой стол 15 «x 19», поэтому я разрезал фанеру до 16 «x 20».

Начните со спины

Прикрепите слайд к задней части фанерной основы. Вы хотите, чтобы он поместился в ваш слот для митра, чтобы вы могли легко вставить основание в лезвие с деревом с обеих сторон. Я использовал кусок фанеры для моего слайда, поэтому мне не пришлось бы волноваться о сезонных движениях. Я нарезал его на столе, чтобы поместил мой слот, а затем прикрутил его к спине винтами с потайной головкой.

Со скольжением на месте, подайте свою базу в лезвие и остановитесь примерно на полпути (см. Фотографию готового зажима). Затем добавьте блок на заднюю часть зажима, чтобы действовать как остановка, чтобы вы не могли разрезать дальше этой точки.

Вот и все для спины.

Перемещение вверх

С вашей пилой откиньте свой джиг обратно на стол и вдвиньте его, пока он не достигнет остановки, которую вы только что сделали. Отметьте линию спереди лезвия и вытяните ее перпендикулярно лезвию в сторону зажима, как показано на фотографии ниже.

Теперь снимите джиг и проложите паз, центрированный по линии, которую вы только что сделали, со стороны вашего зажима до места, где останавливается клинок.

Я использовал 1/2 «фанеру для моего зажима, поэтому я сделал паз вокруг 3/16» в глубину x 3/4 «в ширину. Если вы хотите, вы можете отметить некоторые расстояния от лезвия на вашем джиге.

Сделайте слайд, чтобы вписаться в этот паз достаточно долго, чтобы просто нависать на краю (чтобы было легче схватить). Я разрезал кусок дерева шириной 3/4 дюйма и отшлифовал его до гладкой посадки.

Убедитесь, что ваш слайд заподлицо с поверхностью вашего зажима. Ваша заготовка будет сидеть поверх джига, и вы не хотите, чтобы слайд мешал.

Наконец, просверлите отверстие для штифта в конце слайда. Я использовал 1/4 «березовый дюбель, но если бы я снова сделал это, я бы использовал 1/8» металлический дюбель, потому что он стал меньше и сильнее. Вам нужно 1/4 «или меньше выступать над поверхностью зажимного приспособления.

Удостоверьтесь, что ваш слайд может плавно скользить. Вот и все. Все готово.

Чтобы использовать ваше зажимное приспособление, установите штифт в радиус круга и поместите отверстие в скобу на задней части заготовки. Прикрепите заготовку к штифту и аккуратно подайте в лезвие.

Как согнуть древесину

Как изогнуть древесину

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле – то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса, узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим – то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

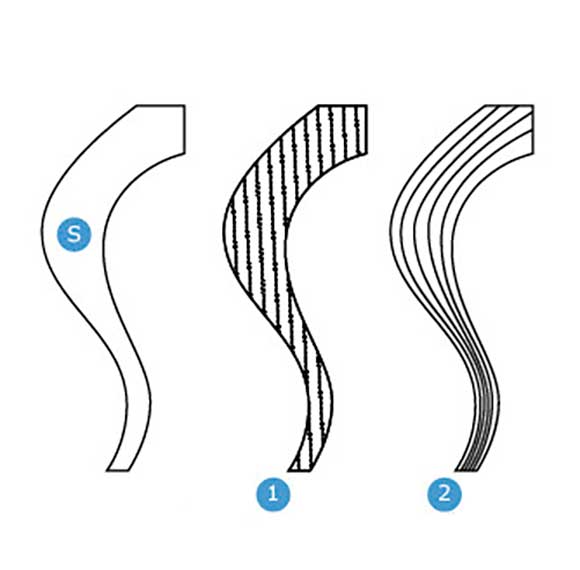

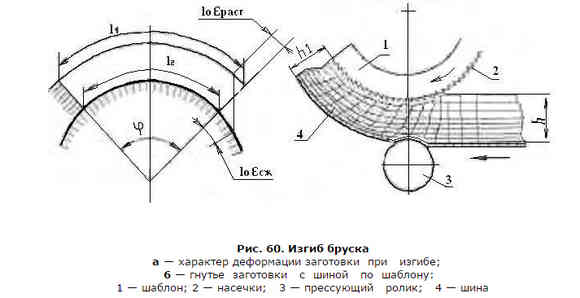

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри – сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус – тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины, можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

| Порода | Возможный (внутренний) радиус изгиба по отношению к толщине детали после пропаривания и применения шины. |

|---|---|

| Сосна | 1:11 |

| Ель | 1:10 |

| Берёза | 1:5,7 |

| Дуб | 1:4 |

| Бук | 1:2,5 |

| Тип подготовки пиломатериала | Возможный (внутренний) радиус изгиба по отношению к толщине детали. |

|---|---|

| Только нагрев | 1:80 – 1:100 |

| Только увлажнение | 1:50 – 1:60 |

| Нагрев и увлажнение | 1:20 – 1:30 |

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лиственными породами, хуже приспособлен к свободному изгибанию. Для работы с пиломатериалами на агрессивных радиусах нужно обязательно использовать комбинированные методы предварительной подготовки деталей и механической защиты.

Шина как действенный способ избежать разрушения древесины при изгибании

Так как основной проблемой является разрыв волокон со стороны наружного радиуса, именно эту поверхность заготовки нужно как-то стабилизировать. Одним из самых распространённых методов является использование накладной шины. Шина представляет собой стальную полосу толщиной от полмиллиметра до двух миллиметров, которая охватывает брус или доску по наружному радиусу и изгибается на шаблоне вместе с древесиной. Упругая полоса поглощает часть энергии при растягивании и одновременно с этим перераспределяет разрушающую нагрузку по длине заготовки. Благодаря такому подходу в купе с увлажнением и нагревом, допустимый радиус изгиба уменьшается в разы.

Параллельно с использованием стальной шины в гибочных приспособлениях и станках добиваются механического уплотнения древесины. Делается это при помощи прессующего ролика, который давит на заготовку по наружному радиусу изгиба. Кроме того, форма-шаблон в таком приспособлении часто наделена 3-миллиметровыми зубьями (с шагом около 0,5 см), ориентированными навстречу ходу заготовки.

Задача зубчатой поверхности шаблона — не дать заготовке проскользнуть, предотвратить взаимный сдвиг волокон в деревянном массиве, а также создать мелкую вдавленную гофру в вогнутом радиусе детали (волокна тут запрессовываются вовнутрь массива, следовательно, решаются проблемы со складками).

Прессование с шиной позволяет с минимальным процентом брака изгибать бруски и доски из хвойной и мягкой лиственной древесины. Обратите внимание, что детали из относительно твёрдых пород при гнутье с прессованием становятся примерно на десять-двенадцать процентов тоньше, а сосновые и еловые заготовки – на 20-30% тоньше. Но к положительным моментам этого метода нужно отнести значительное увеличение прочностных характеристик готового изделия, а также существенное снижение требований к наличию пороков и дефектов в заготовках из древесины.

Как улучшают пластичность древесины

В нормальном состоянии пиломатериалы обладают упругостью, существенной пространственной жёсткостью и стойкостью к сжатию. Эти ценные свойства древесина получает от лигнина – природного «сетчатого» полимера, который придаёт растениям стабильную форму и прочность. Располагается лигнин в межклеточном пространстве и в клеточных стенках, соединяя целлюлозные волокна. В древесине хвойных пород его содержится порядка 23-38 процентов, в лиственных породах – до 25 процентов.

По сути, лигнин является своего рода клеем. Мы можем его размягчить и превратить в «коллоидный раствор», если нагреть пиломатериал путём пропаривания, проваривания, обработки током высокой частоты (для мелких деталей применима также бытовая микроволновка). После расплавления лигнина заготовку изгибают и фиксируют – остывая, расплавленный лигнин отвердевает и не даёт древесине вернуться в исходную форму.

Практика показывает, что оптимальной температурой для гнутья цельной древесины (брусок, рейка, доска) будет 100 градусов Цельсия. Эту температуру нужно получить не на поверхности, а внутри заготовки. Поэтому во многом от того, насколько массивной является деталь, будет зависеть время температурного воздействия. Чем толще деталь – тем дольше её придётся нагревать. К примеру, если использовать пропаривание для подготовки к изгибанию рейки толщиной 25 мм (с влажностью около 28-32%), то в среднем на это уходит около 60 минут. Примечательно, что время выдержки под паром аналогичных по габаритам деталей для любых пород примерно одинаковое.

Кстати, считается, что перегревать деталь тоже нельзя, так как лигнин после отвердевания может потерять упругость и стать слишком хрупким.

Метод проваривания используется не часто, так как заготовка сильно и неравномерно увлажняется, а такие водонасыщенные волокна и клетки при гнутье могут рваться, как минимум, с образованием ворса. Детали после варки приходится потом слишком долго сушить. Но этот способ хорошо показывает себя, если нужно обработать для гнутья только часть заготовки.

Пропаривание позволяет прогревать заготовку равномерно, причём влажность её на выходе стремится приблизиться к оптимальной. Наиболее подходящая влажность для достижения максимальной пластичности пиломатериалов считается диапазон в 26-35 процентов (момент насыщения волокон древесины).

Чтобы пропарить древесину для гнутья в домашних условиях, используют самодельные цилиндрические камеры из металлических/полимерных труб или прямоугольные короба из дерева. В качестве источника пара выступают нагревающиеся баки, электрические чайники и прочие подобные приспособления, которые могут обеспечить температуру порядка 105 градусов и небольшое давление. Далее всегда следует этап просушивания детали (+ выдержки зафиксированной формы) примерно до пятнадцати процентов и её финишной обработки.

Деревянная чашка без токарного станка

Данная идея пришла мастеру в голову после того, как на одной из вечеринок разбилась его любимая кружка.

После этого он решил сделать не убиваемую кружку из дерева.

У него не было опыта в изготовлении подобных вещей, а также не было токарного станка. Вот, как он вышел из положения.

Используемые инструменты:

— дрель;

— перьевое сверло 25 мм.;

— пила;

— струбцины;

— шлифовальная машинка;

— сверлильный станок;

— шлифовальная машина Dremel;

— шлифовальный барабан;

— дерево (мастер использовал выброшенную разделочную доску);

— клей для дерева;

— эпоксидная смола;

Шаг 1: Подготовка древесины для резки

Мастер нашел старую разделочную доску, которую мог бы использовать. Она имела хорошую толщину, 19 мм. Поскольку это все-таки разделочная доска, она должна быть сделана из твердой древесины. Но лучше использовать древесину лиственных пород с плотной зернистой структурой.

С помощью сломанной кружки мастер нарисовал несколько кругов на разделочной доске. Идея состояла в том, чтобы вырезать несколько деревянных колец, сложить их, склеить, а затем отшлифовать чашку до окончательной формы.

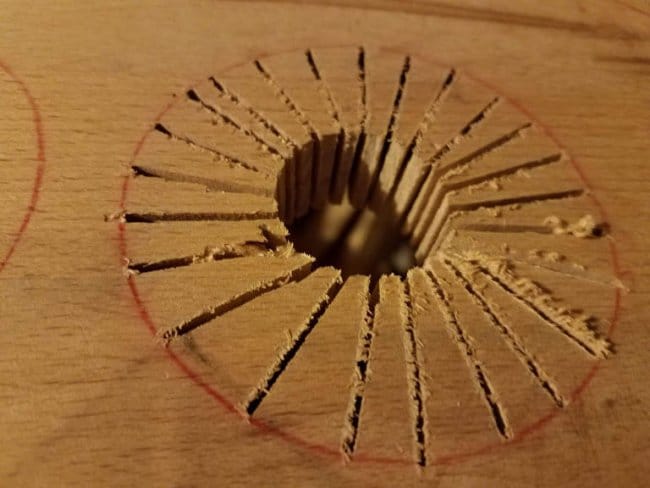

Шаг 2: Вырезание отверстий

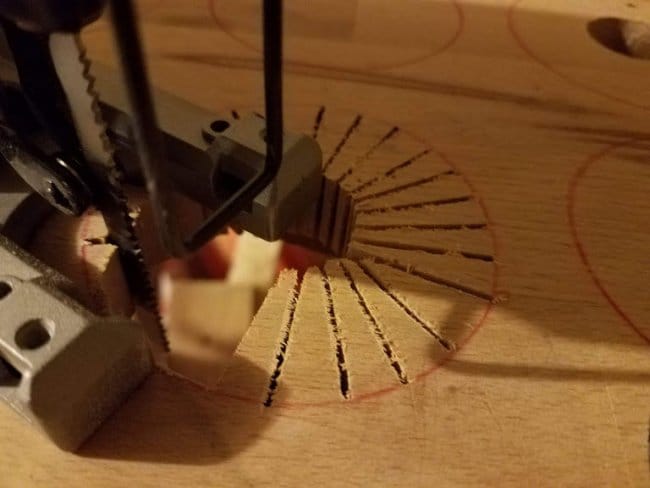

Эти отверстия будут определять внутреннюю часть чашки. Сначала мастер просверлил отверстие в центре с помощью перьевого сверла 25 мм. Затем он вставил лобзик и начал вырезать круг.

Мастер решил, что лучший способ вырезать круг — это сделать несколько радиальных надрезов (от отверстия, которое он просверлил, до отмеченной линии). Затем он начал вырезать узор с помощью лобзика от центра к обведенному кругу. Радиальные надрезы помогли ему облегчить маневрирование лобзиком.

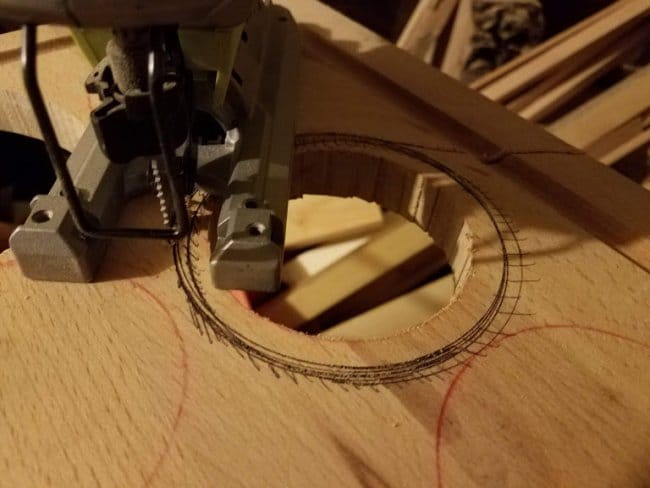

Всего мастер вырезал 5 таких кругов. При толщине дерева 19мм, высота чашки из 5 колец будет около 9,5 – 10 см.

Шаг 3: Вырезание колец

Затем мастер обвел окружности вокруг отверстий, которые только что вырезал. Он рассчитывал на разницу между отверстием и кругом в 9 – 12 мм.

Затем он вырезал кольца лобзиком.

Шаг 4: Шлифовка внутреннего диаметра колец

Затем мастер с помощью сверлильного станка, на котором был установлен шлифовальный барабан, отшлифовал свои кольца. Наждачку использовал достаточно грубую.

Шаг 5: Клейка колец

Следующий этап – соединение колец вместе. Мастер использовал столярный клей. После чего сжал стопку струбцинами.

Не все кольца идентичны. Желательно сложить кольца так, чтобы их внутренний диаметр совпадал, а внешний диаметр имел достаточную толщину, чтобы его можно было выровнять.

Шаг 6: Формирование внутреннего диаметра чашки

Внутренний диаметр чаши мастер довел до нужного размера на сверлильном станке со шлифовальным барабаном.

Идея состоит в том, чтобы сгладить высокие точки на внутренней стене. Периодически следует останавливаться и проводить пальцами по внутренней части цилиндра, чтобы почувствовать дефекты или волнистость на стенках. Также не следует останавливаться на одном месте подолгу, чтобы круглая форма внутреннего диаметра не изменилась.

Шаг 7: Формирование внешнего контура

Затем мастер перешел к настольной ленточной шлифовальной машине.

Мастер отшлифовал цилиндр, медленно поворачивая его. Здесь также важно не останавливаться в одном положении, иначе толщина стенок будет не равномерной. Мастер периодически останавливал работу, чтобы проверить толщину стенок. Он продолжал шлифовать, пока не получил хорошую цилиндрическую форму и довольно постоянную толщину стенки.

Шаг 8: Дно для чашки

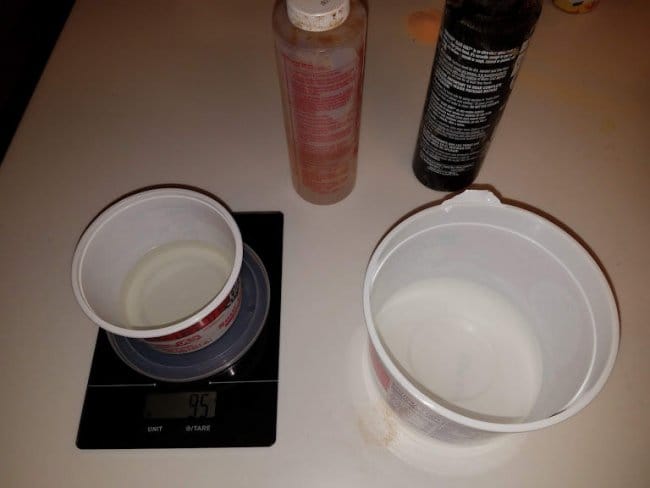

Отрезать кусок дерева, чтобы он соответствовал дну цилиндра, и приклеить его, не оставляя зазоров, очень сложно. Поэтому мастер решил отлить дно чашки из пищевой эпоксидной смолы.

Мастер запечатал дно, натянув пленку на дерево и приклеил её. Затем он положил кусок вощеной бумаги под цилиндр и прикрепил его к рабочему столу струбциной.

Шаг 9: Добавление цвета!

Мастер развлекался и решил, что прозрачное эпоксидное дно недостаточно интересно . Он хотел дно цветное, однако у него не оказалось красителей для эпоксидной смолы. Кроме того они все равно дороги. Красители представляют собой порошки, растворяющиеся в эпоксидной смоле во время смешивания. Мастер решил, что мог бы сделать то же самое с порошковыми ингредиентами на его кухне. Он нашел апельсиновый порошковый напиток и замешал несколько шариков в эпоксидную смолу.

Шаг 10: Заливка дна эпоксидкой

Как только мастер смешал эпоксидную смолу и получил необходимую смесь, он вылил её в деревянный цилиндр. Смолы налил достаточно, чтобы полностью заполнить нижнее кольцо (около 19 мм в глубину).

Эпоксидной смоле требуется около часа, чтобы затвердеть. По мере того, как отверждение начиналось, верхняя поверхность начала пениться. Это обычно происходит с эпоксидной смолой, но на этот раз все было намного хуже . вероятно, что-то стало происходить от смешивания с порошковым напитком.

Вот полезный совет.

Можно избавиться от пузырьков на поверхности, нагревая их. Попытка размешать пену, смешает пузырьки с эпоксидной смолой и они окажутся в ловушке. Вместо этого мастер использовал фен, пузырьки лопнули и исчезли самостоятельно.

Шаг 11: Формирование дна

Мастер подождал 24 часа, прежде чем снял цилиндр и пленку. Литье было довольно чистым, никаких разливов или следов утечек и никаких серьезных дефектов на дне. Эпоксидная смола конечно же переняла морщины от пленки, но эти дефекты были отшлифованы.

Затем пришло время отшлифовать дно.

Возвращаемся к ленточной шлифовальной машине.

И снова мастер продолжал вращать чашку, поддерживая ее другой рукой. На этот раз, он медленно менял угол наклона чашки к шлифовальной машине. Это позволило закруглить дно.

Шаг 12: Завершение работы

1) На шлифовальном барабане мастер отшлифовал внутренний край горловины чашки.

2) Для тонкой шлифовки у основания чашки, рядом с эпоксидной смолой, мастер использовал шлифовальную машину Dremel.

3) По поверхности чашки мастер сделал несколько чистовых проходов с наждачной бумагой, зернистостью 220 и 320 единиц.

Шаг 13: Финальная обработка дерева

Чашка почти готова.

Для финальной готовности изделия, мастер решил использовать минеральное масло и пчелиный воск. Также можно использовать льняное масло, полиуретан и эпоксидные смолы, но не известно насколько это безопасно в плане употребления внутрь.

Независимо от того, что вы используете для финишной отделки, следуйте инструкциям и обязательно проверяйте устойчивость к нагреву и безопасность использования.

Самые яркие примеры, как оформить приствольный круг

На чтение: 4 минуты Нет времени?

Ухоженный сад отличить очень легко по состоянию почвы под деревьями. Именно она совершенно очевидно говорит от том, как хозяин заботится не только об урожайности, но и о красоте своего детища. Так что оформление приствольных кругов – процесс творческий, у которого есть свои направления. Давайте их рассмотрим.

Читайте в статье

Практичный вариант оформления

Начнём с самого простого и логичного. Зачем вообще делают приствольные круги? Корням дерева нужно не только питание, но и воздух, а кроме того, молоденькие деревца часто страдают от сорняков и улиток, так что задача приствольного круга – защитить посадки.

Единственный минус такого оформления – необходимость в постоянной перекопке. Иначе сорняки моментально занимают свободное пространство.

Мульчирование корой

Это второй по простоте и популярности вариант, который предпочитают многие садоводы. Засыпать приствольный круг корой займёт всего пару минут, особенно если у вас под рукой кора или опилки после строительных работ.

Минус такого выбора только в том, что в коре могут содержаться личинки жуков-древоточцев, которые переберутся на здоровое дерево.

Выкладывание различных насыпей

Можно засыпать приствольный круг подручными материалами, которые, на ваш взгляд, станут его украшением.

ФОТО: majorfonskrip.livejournal.com Мелкая галька выглядит неплохо, но помните, что это всё-таки камни, они имеют немалый вес и плотно закрывают землю от влаги

ФОТО: krov-torg.ru Интересный вариант – засыпка приствольного круга шишками. Если у вас нет в них недостатка, это отличная идея. Кстати, шишки тоже можно покрасить

Высадка декоративных растений в приствольном круге

В парках часто прибегают к такому приёму оформления приствольного круга. Высадка растений позволяет подчеркнуть геометрию сада и форму дерева.

ФОТО: krov-torg.ru Под тенью дерева будут хорошо себя чувствовать декоративные лиственные растения, например хосты

ФОТО: landshaftm.ru Цветущим растениям нужно больше солнца, так что хорошо они будут чувствовать себя только у небольших деревьев

ФОТО: авторскийсад.рус Если вы всё-таки настаиваете на цветах под деревом – можно высаживать их из горшков, дождавшись на солнце начала цветения

Мозаика и художественные раскладки

Просто выложить камни вокруг ствола легко, но если в раскладке предусмотреть какой-то узор или рисунок, будет намного лучше.

ФОТО: landshaftnik.com Камни можно подкрасить и выложить каким-то замысловатым орнаментом

ФОТО: i.pinimg.com Лабиринты, сухой ручей, спираль вокруг ствола – всё это тоже выглядит очень привлекательно

ФОТО: heaclub.ru Раскладка может даже не иметь строгой геометрической формы, естественные контуры вполне вписываются в концепцию сада

Лавочка вокруг дерева

Круглые лавки вокруг ствола сейчас в тренде садового ландшафта. Разумеется, сиденье при этом не должно крепиться на стволе, иначе дерево погибнет.

ФОТО: krov-torg.ru Если сочетать дизайн лавочки и садовой дорожки, получится вот такой интересный эффект

Необычные способы оформления приствольных кругов

Есть и другие, более оригинальные варианты оформления пространства под деревом.

ФОТО: i.pinimg.com Посмотрите, как интересно выглядит плетёная корзина. А если в неё в качестве оформления добавить немного газонной травы, получится весьма нетривиально

ФОТО: Pinterest Колодец вокруг ствола можно сделать из кирпича. А если использовать подсветку, будет казаться, что деревья растут откуда-то из подземелья

ФОТО: Pinterest Ещё один подходящий вариант для создания приствольного колодца – габион. Сделайте каркас из сетки и заполните его камнями

И ещё немного полезной информации по приствольным кругам – в этом видео:

Оформление приствольных кругов деревьев: как сделать правильно

Как оформить приствольные круги деревьев — вопрос, не дающий покоя многим садоводам. Рекомендаций-то много, но они подчас взаимоисключающие — что выбрать, как не ошибиться?

Как лучше оформить приствольные круги деревьев в саду?

Если бы дело было только в эстетических предпочтениях, можно бы и не заморачиваться: в конце концов, вкусы у всех разные, а потому для своего сада каждый волен выбирать то, что он сам считает красивым. Но этот вопрос имеет и практическую сторону, ведь плодовые деревья (а речь обычно именно о них) нуждаются в систематическом уходе, и вот тут выбранный способ оформления приствольного круга может сыграть свою роль.

Давайте рассмотрим разные решения этой задачи с обеих точек зрения — и эстетической, и практической. Отметим плюсы и минусы каждого варианта, а там уж каждый сам решит, что для него предпочтительнее.

Черный пар

Если попросту — рыхлая перекопанная почва, очищенная от сорной и прочей растительности. Обычно такой вариант рекомендуется для молодых посадок, и тут есть своя логика: пока деревце молодое, для него любое растение — конкурент, отнимающий питание и влагу.

Деревьям нравится рыхлая почва, очищенная от сорняков

С другой стороны, содержать в порядке такие приствольные круги — дело очень непростое: сорняки не дремлют, прорастать на рыхлой плодородной почве будут регулярно, а значит, придется все лето заниматься прополками не только на грядках и в цветниках, а еще и в саду. Не каждый осилит.

Такую технологию часто применяют в промышленных садах, поэтому агрономы уверенно рекомендуют этот способ как проверенный и комфортный для деревьев. Но в любительских садах он особо не приживается, поскольку требует трудоемкого ухода.

Мульчирование

А вот это решение пришлось по вкусу многим дачникам. С одной стороны, тут все преимущества черного пара: приствольный круг свободен от растений-конкурентов, почва под мульчей рыхлая. С другой — хлопот значительно меньше: мульча может и влагу в почве задержать, и сорняки подавить.

Мульчирование приствольных кругов многим пришлось по вкусу

Чем мульчировать? Тут, как говорится, кто во что горазд. Самый простой вариант — скошенная трава: дешево и сердито. Трава перепреет — дереву дополнительное питание будет. Но упорные сорняки через такую мульчу вполне способны пробиться, это надо учитывать. Кроме того, многие садоводы жалуются, что в органической мульче любят селиться муравьи, а зимой она может стать укрытием для насекомых-вредителей и мышей.

Любители эстетики используют декоративные материалы — например, щепу или кору. Выглядит красиво и аккуратно, однако надо понимать, что за таким приствольным кругом придется тщательно ухаживать: убирать упавшую листву (а ее с декоративной отсыпки так просто сгрести не получится), подсыпать мульчу, пропалывать. Нередко вся красота сохраняется от силы год-два — потом из принесенных ветром семян начинают прорастать сорняки, и все нужно переделывать.

Уложенный под мульчу геотекстиль немного упрощает уход, но не решает всех проблем

Немного упрощает уход геотекстиль, уложенный под мульчу. По крайней мере, он на какое-то время защитит от пырея и других многолетних корневищных сорняков. Но от однолетних и это средство не поможет — они спокойно укореняются прямо на нетканом материале. Словом, мульча — это может быть красиво, но не всегда практично.

Если такой подход к оформлению приствольных кругов вам нравится, выбирайте мульчирующие материалы в нашем каталоге, объединяющем предложения крупных садовых интернет-магазинов. Выбрать практичные и декоративные материалы для мульчирования.